Modulära ramverk för automatiseringssystem med aluminiumprofiler

Rollen av T-sports aluminiumextrusioner i automatiseringsramar

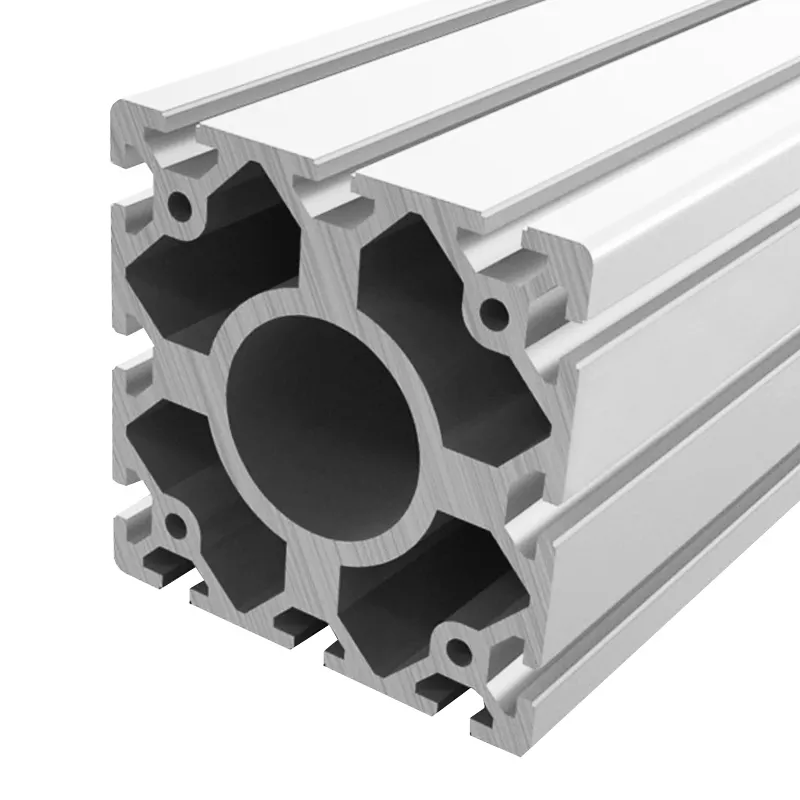

T-språngs aluminiumprofiler har blivit närmast odispensabla i dagens automatiserade system. De väger cirka 40 procent mindre än stål men bibehåller ändå lika god strukturell hållfasthet, vilket Automation Engineering Report påpekade redan 2023. Vad som gör dessa profiler så användbara är deras särskilda spårssystem som gör att ingenjörer kan snabbt montera robotstationer, transportband och de linjära guider vi ser överallt i fabriker. Det finns inte längre behov av allt det svetsande eftersom allt bara skruvas fast direkt. Och låt oss vara ärliga – denna modulbyggda lösning minskar installationstiden dramatiskt. Vissa företag rapporterar att de slutför installationer på hälften av den tid det skulle ta med traditionella svetsade stålkonstruktioner, vilket förklarar varför så många tillverkare nu byter till detta.

Modulär design för robotceller med aluminiumprofiler

Aluminiumprofiler har blivit en standardlösning för tillverkare som bygger flexibla robotceller som kan hålla takten när produktutformningar ändras på kort varsel. Enligt forskning publicerad i Automotive Manufacturing Solutions redan 2022 minskade fabriker som övergick till dessa modulära aluminiumsystem sin stilleståndstid med närmare fyra femtedelar under de besvärliga modellårsskiftena. Det som verkligen gör detta möjligt är T-spetskonfigurationen. Operatörer kan flytta komponenter av alla slag – från sensorer till säkerhetsavskärmningar och verktygsmonteringspunkter – och få allt igång igen inom drygt två och en halv timme. Denna typ av hastighet är mycket viktig i anläggningar där man hela tiden växlar mellan olika produktionslinjer och behöver maximal flexibilitet utan att slösa bort värdefull produktionstid.

Ombyggbara automationsuppställningar med lättviktsramar

Lätta aluminiumkonstruktioner stödjer behovsanpassade layoutändringar för automatiserade system som överstiger 1 ton. Tillverkningshallar som använder modulära aluminiumramverk rapporterar betydande driftsbesparingar:

| Metriska | Aluminiumsystem | Traditionella system |

|---|---|---|

| Kostnad för omkonfigureringsarbete | $320 | $1,150 |

| Energiförbrukning/ft² | 18 kWh | 29 kWh |

Dessa mått understryser aluminiums roll för att möjliggöra hållbara och anpassningsbara tillverkningsmetoder.

Fallstudie: Införande av celler baserade på aluminium i bilmonteringslinjer

En europeisk tillverkare av elfordon implementerade automationsceller baserade på aluminiumprofiler för montering av batterimoduler. Bytet minskade produktionskostnaden för cellerna med 53 % samtidigt som vibrations toleranser understeg 0,12 mm – vilket uppfyllde stränga kvalitetskrav för tillverkning av högspänningskomponenter.

Trend: Utveckling mot flexibla tillverkningssystem med användning av aluminiumextrusioner

Den globala efterfrågan på automationskomponenter baserade på aluminiumextrusion ökade med 19 % år över år 2023, drevet av bil- och elektroniktillverkare som söker skalbara produktionslösningar. Till skillnad från stela svetsade system tillåter aluminiumramar fabriker att successivt utöka kapaciteten genom modulära tillägg istället för helt nya utrustningsbyten.

Robot- och AMR-strukturer byggda med aluminiumprofiler

Robotmonteringsramar byggda med T-sportsaluminiumprofiler

T-sports aluminiumprofiler är nu nästan alltid det första valet för robotmonteringssystem eftersom de erbjuder både moduläritet och god bärförmåga. Den extruderade konstruktionen gör att ingenjörer kan sätta ihop, justera eller utöka robotarbetsstationer utan att behöva svetsa alls. Detta är särskilt viktigt eftersom cirka två tredjedelar av automatiseringsprojekt kräver ändringar under processen enligt rapporten från 2023 om material använda inom automatisering. Vad som gör dessa profiler så speciella är deras öppna kanaldesign som gör det möjligt att integrera sensorer, pneumatkablar och styrsignaler direkt i konstruktionen. Monteringstiderna minskar med ungefär 40 procent jämfört med traditionella stålkonstruktioner, vilket sparar både tid och pengar på installationskostnader.

Strukturell integration i autonoma mobila robotar (AMR)

Styrkemotvikt-förhållandet för aluminium är mycket bättre än stål när vi jämför deras densitet (cirka 0,097 lb per kubikinch jämfört med cirka 0,282 för stål). Det gör att aluminium är ett riktigt bra val för byggande av AMR-chassin och de höga sensormasterna. De flesta tillverkare använder anpassade aluminiumprofiler eftersom de kan skapa alla typer av olika former. Dessa strukturer slutar med att bära allt från batterier till lidarsensorer och navigationsutrustning. Hela poängen är att hålla robotens totala vikt under 150 pund. Varför spelar detta så stor roll? Jo, lättare robotar kan arbeta längre mellan laddningarna. Vi talar om att uppnå minst åtta timmars drifttid i de flesta lagermiljöer, vilket är helt avgörande för dagliga operationer.

Användning av aluminiumprofiler i pick-and-place-maskiner och robotarmar

Aluminiumprofiler bearbetade med CNC-teknik erbjuder den dimensionella stabilitet som krävs för snabbt rörliga delta-robotar och SCARA-armar, vanligtvis med toleranser inom ±0,1 mm. När det gäller förpackningslinjer kan verktyg (end effectors) tillverkade av aluminiumextrusioner hantera över 200 cykler per minut, vilket är imponerande med tanke på att de har cirka 32 procent lägre tröghet jämfört med motsvarande stålkonstruktioner. Vad som gör aluminium särskilt framstående är dock dess naturliga förmåga att dämpa vibrationer, något som avsevärt förbättrar placeringsnoggrannheten på mikronivå där saker som hantering av halvledare kräver absolut precision.

Analyse av kontroversen: Aluminium kontra stål i robotstrukturer med hög lastkapacitet

| Fabrik | Av aluminium | Stålramverk |

|---|---|---|

| Max kapacitet för nyttolast | 2 200 lbs (statisk last) | 5 500 lbs |

| Korrosionsbeständighet | Överlägsen (utan beläggning) | Kräver galvanisering |

| Omkonfigurationstid | 15-30 minuter | 2–4 timmar (svetsning) |

| Total kostnad (10 år) | $18,000 | $24,000 |

Även om stål fortfarande dominerar i portalsystem över 5 ton, så dominerar aluminiumprofiler 78 % av marknaden för samarbetsrobotar under 3 ton på grund av möjligheten att konfigurera om och ergonomi enligt OSHA. Nyligen genomförda utmattningstester visar att aluminiumlegering 6063-T6 tål 10^7 belastningscykler vid 40 MPa – tillräckligt för de flesta monterings- och materialhanteringsuppgifter.

Transportbänder och materialhanteringssystem med aluminiumextrusioner

Aluminiumramverk i transportsystem och industriell utrustning

Enligt Material Handling Institute-rapporten från 2023 använder cirka 72 procent av alla logistiktransportbänder idag aluminiumprofiler eftersom de erbjuder så stor modularitet. T-spetsdesignen gör att sammanställning av ramverk går mycket snabbare, och dessa aluminiumramar kan faktiskt bära upp till 900 kilogram per meter trots att de är betydligt lättare än motsvarande ståldelar. Vi talar om ungefär hälften av vikten jämfört med traditionella ståloptioner. Från farmaceutiska produktionsanläggningar till bilmonteringslinjer är företag inom olika branscher beroende av dessa extruderade aluminiumdelar eftersom de finns i bredder mellan 300 och 2 400 millimeter. Dessutom passar de perfekt ihop med befintliga komponenter som rullar, motorer och sorteringsluckor som hjälper till att styra produktflödet. Nyligen genomförda studier från 2023 visade också något ganska imponerande: fabriker som bytt till konveyorsystem baserade på aluminium såg sina installations- och monteringstider sjunka med närmare tre fjärdedelar varje gång de behövde byta produktionsserie.

Stöd för att förbättra den tekniska utvecklingen

Aluminiumledningsskinn som är exakt anpassade kan nå en positionsgenauitet på cirka ± 0,1 mm, vilket gör dem idealiska för att flytta känsliga delar som halvledarplattor utan skador. När tillverkare kopplar dessa spår med V-slotsprofiler och linjära lager, får de slutligen glidande system som nästan inte kräver underhåll och kan köra ganska fort. Vissa modeller når hastigheter på cirka 5 meter i sekunden. Det som verkligen sticker ut är T-slots designen. Operatörerna kan justera järnvägsparallelismen på plats utan att slita sönder hela delar av maskinen. Denna funktion är mycket viktig i flaskverksamhet där linjerna behandlar nära 1200 behållare varje minut. Att kunna göra snabba justeringar sparar tid och gör att produktionen går smidigt när det blir hektiskt.

Sensormonteringsstöd och integrationspunkter på transportbåtsramar

De senaste aluminiumförarramarna är utrustade med standard M6- och M8-gängade fält med 40 mm mellanrum, vilket gör det möjligt att installera fotoelektriska sensorer och RFID-läsare utan verktyg. Bekvämlighetsfaktorn är ganska imponerande. Enligt Automation World från förra året har företagen sett sina kostnader för sensorinstallationer sjunka med cirka 34% bara i förpackningsverk. För de som är oroade över arbetsplatssäkerheten innehåller dessa system ofta specialdesignade sidokanaler där nödstoppknappar och laserskannrar kan placeras. Detta bidrar till att uppfylla de viktiga kraven i ISO 13849 för maskinsäkerhet, något som anläggningschefer tar mycket på allvar när de bedömer riskerna.

Maskinskydd, arbetsplatser och säkerhet med aluminiumram

Aluminiumprofiler har blivit oumbärliga för att skapa säkra och anpassningsbara industriella miljöer. Deras kombination av styrka, korrosionsbeständighet och moduläritet gör det möjligt för tillverkare att uppfylla strikta säkerhetsregler samtidigt som de bibehåller flexibilitet i drift. Nedan undersöker vi två viktiga tillämpningar där aluminiumramning ökar arbetsplatsens säkerhet och effektivitet.

Aluminiumprofiler i maskinskyddsfabrikation för att uppfylla kraven på säkerhet

T-slots aluminiumsträngning gör det mycket lättare att bygga maskinkrytare som uppfyller OSHA:s standarder och skyddar arbetarna från farliga rörliga delar och flygande skräp. Ett stort plus är de släta kanterna på dessa material vilket innebär att inga skarpa hörn sticker ut som kan skära någon. Dessutom kan fabrikerna snabbt ändra skyddskonfigurationerna när de uppgraderar sina utrustning. Tillverkningsföretag som måste följa strikta säkerhetsregler finner aluminiumramar särskilt användbara eftersom de fungerar så bra med genomskinliga polycarbonatpaneler och säkra låsdörrar. Det som verkligen sticker ut är hur enkelt underhåll blir med förborrade hål och standardanslutningar i hela systemet. Tekniker kan ta isär sektioner för inspektion eller reparation utan att behöva specialverktyg, vilket minskar driftstopp betydligt jämfört med äldre metoder.

Ergonomiska arbetsplatser med anpassningsbara aluminiummonteringar

Aluminium är lätt men robust och gör det möjligt att skapa arbetsstationer som anpassas till olika höjder beroende på vad operatörerna behöver under hela skiftet. Dessa modulära ramar håller alla möjliga saker som verktyg, de speciella mattorna som hjälper till att förhindra fotvärk efter långa timmar av att stå, och de armarna som håller kablarna organiserade istället för att vara förtrasslade överallt. Enligt en undersökning från förra året såg arbetare i bilfabriker en ökning av produktiviteten med 18 procent när de använde dessa justerbara installationer. Ett plus? Aluminium leder elektricitet tillräckligt bra för att jordkänsliga elektroniska delar under tillverkningsprocesser utan några problem. Eftersom de flesta moderna system inte kräver skruvar för montering kan företagen byta ut arbetsstationskonfigurationer när produktionslinjerna ändras, vilket innebär att bra ergonomin inte lämnas efter när verksamheten växer eller förändras.

Integrering av linjära rörelsestjänster och styrsystem med aluminiumprofiler

Stödstrukturer för linjära rörelsesystem och automationskomponenter

Aluminiumprofiler fungerar som exakt konstruerade baser för alla typer av linjära rörelse delar som bollskruvar och servomotorer. Den täta dimensionella kontrollen som dessa profiler erbjuder, vanligtvis runt plus eller minus 0,1 mm, innebär att allt linjerar sig korrekt när det gäller de linjära guiderna och lagerna. Denna typ av precision är verkligen viktig i snabba operationer som förpackningsmaskiner och CNC-utrustning där även små fel kan orsaka stora problem över tid. Allt fler fabriker har för närvarande använt sig av T-slots för att tillgodose sina behov av ramar. Dessa modulära system gör det möjligt att placera stegmotorer, olika sensorer och till och med smörjningssystem mitt i de automatiserade produktionslinjerna, vilket skapar flexibla installationer som anpassar sig väl till förändrade produktionsbehov.

Precisionsjustering och vibrationsdämpning i aluminiumbaserade ramar

När det gäller att minska harmonisk resonans erbjuder anodiserade aluminiumsträngningar en betydande fördel jämfört med stålramar, vilket minskar vibrationer med cirka 40 till 60 procent enligt MHI-forskning från 2023. Detta gör dem särskilt värdefulla för de känsliga robotar som hanterar halvledarplattor där även små störningar kan orsaka problem. Dessa kanaler är konstruerade så att ingenjörer kan sätta in gummifördämpare direkt i själva konstruktionen, vilket hjälper till att hålla positionens noggrannhet under 5 mikrometer även när de körs kontinuerligt. Och låt oss inte glömma termisk stabilitet heller. Med en värmegrad på mer eller mindre än 0,03 mm per meter per grader Celsius klarar detta material sig bra mot krökningar i områden där temperaturen kan svänga med upp till 30 grader Celsius under dagen.

Fallstudie: Höghastighetsförpackningslinje med aluminiumledningsspår

När en chokladbarproducent bytte ut sina gamla stålledningsspår mot aluminiumsträngning, såg de att produktionshastigheten steg från 450 till 550 enheter per minut, en förbättring med 23% totalt sett. De lättare aluminiumkomponenterna minskade systemets tröghet med cirka 18 kg per kvadratmeter, vilket innebar att de kunde nedgraderas till mindre servomotorer samtidigt som prestandan bibehölls. Den här omställningen har också gjort att de har sparat omkring 14% på energikostnaderna. En annan fördel kom från de anpassade aluminiumspänningarna som lät arbetarna justera produktlinjer mycket snabbare när de växlade mellan olika SKU:er. För alla som driver en godisverksamhet med stora volymer, gör dessa förbättringar skillnaden i att hålla sig konkurrenskraftiga utan att bryta banken på underhåll och elräkningar.

Integrerade styrsystem med T-slots aluminiumprofiler

T-slotsprofil underlättar centraliserad montering av PLC:er, HMI:er och strömförsörjningar i robotarbetsceller. Analysen visar att 87% av leverantörerna integrerar styrskåp direkt i aluminiumramsystem, vilket minskar installationstiden från 8 timmar till bara 90 minuter per station.

Kabelsystem och panelmontering i automatiserade tillverkningssystem

Genom att använda extruderade kabelförlopp gjorda av aluminium kan man minska arbetsinsatsen för kablage med cirka 35 % jämfört med traditionella bänksystem. Vad som gör dessa kanaler särskilt användbara är de integrerade DIN-skeneslitsar som gör det möjligt för elinstallatörer att montera säkringsautomater och kopplingsblock precis där de behövs. Dessutom finns det praktiska T-spårsystem som gör det möjligt att justera skärmskärmar utan att behöva några verktyg alls. En tillverkare upplevde faktiskt dramatiska minskningar av sin omställningstid efter att ha implementerat dessa lösningar. Istället för att lägga nästan en timme på att byta mellan olika produktserier klarar de nu hela processen på mindre än sju minuter.

Vanliga frågor

Vilka fördelar finns med att använda T-spetsiga aluminiumprofiler i automatiseringssystem?

T-spetsiga aluminiumprofiler erbjuder modularitet och lägre vikt jämfört med stål, vilket möjliggör snabb montering, omkonfigurering och minskade installationstider. De eliminerar behovet av svetsning, vilket minskar arbetskostnader och tidsåtgång.

Varför välja aluminium framför stål för byggande av robot- och automationsstrukturer?

Aluminium ger ett bättre hållfasthets-till-viktförhållande, överlägsen korrosionsmotstånd och möjliggör snabbare omkonfigurationstider. Det är särskilt fördelaktigt i tillämpningar där modularitet, precision och vibrationsdämpning är kritiska.

Hur påverkar användningen av aluminiumprofiler produktionskostnader och effektivitet?

Användningen av aluminiumprofiler kan avsevärt minska produktionskostnaderna genom att förkorta omkonfigurationstider, energiförbrukning och underhållskostnader. De förbättrar också produktionseffektiviteten tack vare snabbare installation och anpassningsförmåga.

Innehållsförteckning

-

Modulära ramverk för automatiseringssystem med aluminiumprofiler

- Rollen av T-sports aluminiumextrusioner i automatiseringsramar

- Modulär design för robotceller med aluminiumprofiler

- Ombyggbara automationsuppställningar med lättviktsramar

- Fallstudie: Införande av celler baserade på aluminium i bilmonteringslinjer

- Trend: Utveckling mot flexibla tillverkningssystem med användning av aluminiumextrusioner

- Robot- och AMR-strukturer byggda med aluminiumprofiler

- Transportbänder och materialhanteringssystem med aluminiumextrusioner

- Maskinskydd, arbetsplatser och säkerhet med aluminiumram

-

Integrering av linjära rörelsestjänster och styrsystem med aluminiumprofiler

- Stödstrukturer för linjära rörelsesystem och automationskomponenter

- Precisionsjustering och vibrationsdämpning i aluminiumbaserade ramar

- Fallstudie: Höghastighetsförpackningslinje med aluminiumledningsspår

- Integrerade styrsystem med T-slots aluminiumprofiler

- Kabelsystem och panelmontering i automatiserade tillverkningssystem

- Vanliga frågor