โครงสร้างแบบโมดูลาร์สำหรับระบบอัตโนมัติโดยใช้โปรไฟล์อลูมิเนียม

บทบาทของอลูมิเนียมอัดขึ้นรูปแบบช่อง T ในโครงสร้างระบบอัตโนมัติ

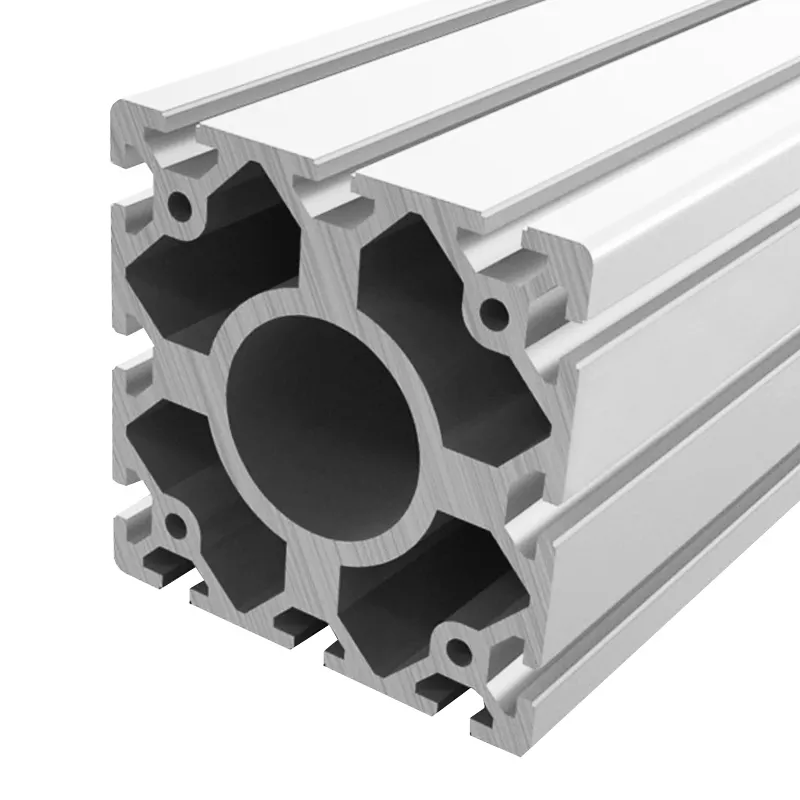

โปรไฟล์อลูมิเนียมช่อง T ได้กลายเป็นสิ่งจำเป็นอย่างยิ่งในระบบอัตโนมัติสมัยใหม่ โดยมีน้ำหนักเบากว่าเหล็กประมาณ 40 เปอร์เซ็นต์ แต่ยังคงความแข็งแรงทางโครงสร้างเทียบเท่ากัน ซึ่งรายงานด้านวิศวกรรมระบบอัตโนมัติได้ระบุไว้ตั้งแต่ปี 2023 สิ่งที่ทำให้โปรไฟล์เหล่านี้มีประโยชน์มากคือ ระบบรางร่องพิเศษที่ช่วยให้วิศวกรสามารถประกอบสถานีหุ่นยนต์ เครื่องสายพานลำเลียง และไกด์เชิงเส้นที่เราเห็นได้ทั่วไปในโรงงานต่างๆ ได้อย่างรวดเร็ว โดยไม่จำเป็นต้องใช้การเชื่อมเลย เพราะทุกชิ้นสามารถยึดติดกันด้วยสลักเกลียวได้ทันที และต้องยอมรับว่าแนวทางโมดูลาร์นี้ช่วยลดเวลาในการติดตั้งลงอย่างมาก บางบริษัทรายงานว่าสามารถติดตั้งเสร็จภายในครึ่งหนึ่งของเวลาที่เคยใช้กับโครงเหล็กแบบเดิมที่ต้องเชื่อม ซึ่งอธิบายได้ว่าทำไมผู้ผลิตจำนวนมากจึงเปลี่ยนมาใช้วิธีนี้

การออกแบบโมดูลาร์สำหรับเซลล์หุ่นยนต์โดยใช้โปรไฟล์อลูมิเนียม

โปรไฟล์อลูมิเนียมได้กลายเป็นทางเลือกที่นิยมสำหรับผู้ผลิตที่สร้างเซลล์การทำงานของหุ่นยนต์แบบยืดหยุ่น ซึ่งสามารถปรับตัวได้ทันเมื่อการออกแบบผลิตภัณฑ์เปลี่ยนแปลงอย่างรวดเร็ว ตามการวิจัยที่เผยแพร่ใน Automotive Manufacturing Solutions เมื่อปี 2022 โรงงานที่เปลี่ยนมาใช้ระบบโมดูลาร์จากอลูมิเนียมเหล่านี้ ประสบกับการลดลงของการหยุดทำงานเกือบแปดในสิบเปอร์เซ็นต์ในช่วงการเปลี่ยนรุ่นรถที่ซับซ้อน สิ่งที่ทำให้ระบบนี้ใช้งานได้จริงคือ การจัดวางสล็อตแบบ T ผู้ปฏิบัติงานสามารถย้ายชิ้นส่วนต่างๆ ได้อย่างหลากหลาย ไม่ว่าจะเป็นเซนเซอร์ กรอบความปลอดภัย หรือจุดยึดเครื่องมือ และสามารถนำทุกอย่างกลับมาใช้งานได้อีกครั้งภายในเวลาเพียงมากกว่าสองชั่วโมงครึ่งเท่านั้น ความเร็วระดับนี้มีความสำคัญอย่างยิ่งในสถานประกอบการที่ต้องเปลี่ยนไปมาระหว่างสายการผลิตต่างๆ อยู่ตลอดเวลา และต้องการความยืดหยุ่นสูงสุด โดยไม่สูญเสียเวลาการผลิตอันมีค่า

การตั้งค่าระบบอัตโนมัติที่สามารถปรับรูปแบบใหม่ได้ด้วยโครงสร้างน้ำหนักเบา

ชิ้นส่วนอลูมิเนียมที่เบามีน้ำหนักช่วยรองรับการปรับเปลี่ยนรูปแบบตามต้องการสำหรับระบบอัตโนมัติที่มีน้ำหนักเกิน 1 ตัน โรงงานผลิตที่ใช้โครงสร้างกรอบอลูมิเนียมแบบโมดูลาร์รายงานว่ามีการประหยัดค่าใช้จ่ายในการดำเนินงานอย่างมาก:

| เมตริก | ระบบอลูมิเนียม | ระบบดั้งเดิม |

|---|---|---|

| ต้นทุนแรงงานในการจัดรูปแบบใหม่ | $320 | $1,150 |

| การบริโภคพลังงาน/ตารางฟุต | 18 กิโลวัตต์-ชั่วโมง | 29 กิโลวัตต์ชั่วโมง |

ตัวชี้วัดเหล่านี้แสดงให้เห็นถึงบทบาทของอลูมิเนียมในการสนับสนุนการผลิตที่ยั่งยืนและยืดหยุ่นได้

กรณีศึกษา: การนำเซลล์ที่ใช้อลูมิเนียมมาใช้ในสายการประกอบรถยนต์

ผู้ผลิตรถยนต์ไฟฟ้ารายหนึ่งในยุโรปได้นำเซลล์อัตโนมัติที่ใช้โปรไฟล์อลูมิเนียมมาใช้ในการประกอบโมดูลแบตเตอรี่ การเปลี่ยนแปลงนี้ช่วยลดต้นทุนการสร้างเซลล์ลงได้ 53% พร้อมทั้งสามารถควบคุมความคลาดเคลื่อนจากการสั่นสะเทือนได้ต่ำกว่า 0.12 มม. ซึ่งเป็นไปตามมาตรฐานคุณภาพที่เข้มงวดสำหรับการผลิตชิ้นส่วนแรงดันสูง

แนวโน้ม: การเปลี่ยนผ่านสู่ระบบการผลิตที่ยืดหยุ่นโดยใช้อลูมิเนียมอัดขึ้นรูป

ความต้องการชิ้นส่วนอัตโนมัติที่ใช้โครงสร้างอลูมิเนียมอัดขึ้นรูปทั่วโลกเพิ่มขึ้น 19% เมื่อเทียบกับปีก่อนในปี 2023 โดยได้รับแรงผลักดันจากผู้ผลิตยานยนต์และอุปกรณ์อิเล็กทรอนิกส์ที่มองหาโซลูชันการผลิตที่สามารถขยายขนาดได้ ซึ่งต่างจากระบบที่เชื่อมติดตาย โครงสร้างอลูมิเนียมช่วยให้โรงงานสามารถขยายกำลังการผลิตได้ทีละขั้นตอนผ่านการเพิ่มโมดูลต่อเติม แทนที่จะต้องเปลี่ยนอุปกรณ์ทั้งหมด

โครงสร้างหุ่นยนต์และหุ่นยนต์เคลื่อนที่อัตโนมัติ (AMR) ที่สร้างด้วยโปรไฟล์อลูมิเนียม

โครงสร้างยึดหุ่นยนต์ที่สร้างด้วยโปรไฟล์อลูมิเนียมแบบ T-Slot

โปรไฟล์อลูมิเนียมแบบช่อง T ได้กลายเป็นทางเลือกที่นิยมอย่างมากสำหรับระบบการติดตั้งหุ่นยนต์ เนื่องจากให้ทั้งความยืดหยุ่นในการปรับเปลี่ยนและสามารถรองรับน้ำหนักได้ดี โครงสร้างที่ผลิตโดยกระบวนการอัดขึ้นรูปทำให้วิศวกรสามารถประกอบ ปรับแต่ง หรือขยายเซลล์การทำงานของหุ่นยนต์ได้โดยไม่จำเป็นต้องเชื่อมเลย สิ่งนี้มีความสำคัญอย่างยิ่ง เพราะรายงานปี 2023 เกี่ยวกับวัสดุที่ใช้ในระบบอัตโนมัติระบุว่าประมาณสองในสามของโครงการระบบอัตโนมัติต้องมีการเปลี่ยนแปลงระหว่างดำเนินการ สิ่งที่ทำให้โปรไฟล์เหล่านี้โดดเด่นคือการออกแบบช่องเปิด ซึ่งช่วยให้สามารถติดตั้งเซนเซอร์ ท่อนิวแมติก และสายควบคุมเข้าไปในโครงสร้างได้โดยตรง เวลาในการประกอบลดลงประมาณ 40 เปอร์เซ็นต์เมื่อเทียบกับโครงเหล็กแบบดั้งเดิม ช่วยประหยัดทั้งเวลาและค่าใช้จ่ายในการติดตั้ง

การรวมโครงสร้างในหุ่นยนต์เคลื่อนที่อัตโนมัติ (AMRs)

อัตราส่วนความแข็งแรงต่อน้ำหนักของอลูมิเนียมดีกว่าเหล็กมากเมื่อเปรียบเทียบความหนาแน่นของทั้งสอง (ประมาณ 0.097 ปอนด์ต่อลูกบาศก์นิ้ว เมื่อเทียบกับเหล็กที่ประมาณ 0.282) สิ่งนี้ทำให้อลูมิเนียมเป็นทางเลือกที่ดีเยี่ยมสำหรับการสร้างแชสซี AMR และเสาเซ็นเซอร์แบบสูง ผู้ผลิตส่วนใหญ่เลือกใช้อลูมิเนียมที่ขึ้นรูปพิเศษ เพราะสามารถสร้างรูปร่างต่าง ๆ ได้หลากหลาย โครงสร้างเหล่านี้จะทำหน้าที่รองรับทุกอย่างตั้งแต่แบตเตอรี่ เซ็นเซอร์ LIDAR ไปจนถึงฮาร์ดแวร์นำทาง จุดประสงค์หลักคือการควบคุมน้ำหนักรวมของหุ่นยนต์ให้อยู่ต่ำกว่า 150 ปอนด์ ทำไมเรื่องนี้ถึงสำคัญมาก? เพราะหุ่นยนต์ที่เบากว่าสามารถทำงานได้นานขึ้นระหว่างการชาร์จ เราพูดถึงการใช้งานต่อเนื่องอย่างน้อยแปดชั่วโมงในสภาพแวดล้อมคลังสินค้าส่วนใหญ่ ซึ่งถือเป็นสิ่งจำเป็นอย่างยิ่งต่อการทำงานประจำวัน

การใช้โปรไฟล์อลูมิเนียมในเครื่องจักรแบบหยิบและวาง และแขนหุ่นยนต์

โปรไฟล์อลูมิเนียมที่ถูกกลึงด้วยเทคโนโลยีซีเอ็นซี (CNC) มีความเสถียรทางมิติในระดับที่จำเป็นสำหรับหุ่นยนต์เดลต้าและแขน SCARA ที่เคลื่อนที่เร็ว โดยทั่วไปสามารถควบคุมความคลาดเคลื่อนได้ภายใน ±0.1 มม. เมื่อพิจารณาในสายการบรรจุภัณฑ์ อุปกรณ์ปลายทาง (end effectors) ที่ทำจากอลูมิเนียมอัดขึ้นรูปสามารถทำงานได้มากกว่า 200 รอบต่อนาที ซึ่งถือว่าน่าประทับใจมากเมื่อพิจารณาจากความเฉื่อยที่ลดลงประมาณ 32 เปอร์เซ็นต์ เมื่อเทียบกับวัสดุเหล็ก สิ่งที่ทำให้อลูมิเนียมโดดเด่นจริงๆ คือความสามารถตามธรรมชาติในการดูดซับการสั่นสะเทือน ซึ่งช่วยเพิ่มความแม่นยำในการวางตำแหน่งในระดับไมครอนอย่างมีนัยสำคัญ โดยเฉพาะในงานที่ต้องการความแม่นยำสูง เช่น การจัดการชิ้นส่วนเซมิคอนดักเตอร์

การวิเคราะห์ข้อโต้แย้ง: อลูมิเนียม เทียบกับ เหล็ก ในโครงสร้างหุ่นยนต์ที่รองรับน้ำหนักสูง

| สาเหตุ | โปรไฟล์อะลูมิเนียม | โครงสร้างเหล็ก |

|---|---|---|

| ความจุบรรทุกสูงสุด | 2,200 ปอนด์ (แรงโหลดแบบสถิต) | 5,500 ปอนด์ |

| ความต้านทานการกัดกร่อน | เหนือกว่า (ไม่ต้องใช้ชั้นเคลือบ) | ต้องใช้การชุบสังกะสี |

| เวลาในการปรับตั้งค่าใหม่ | 15-30 นาที | 2-4 ชั่วโมง (การเชื่อม) |

| ต้นทุนรวม (10 ปี) | $18,000 | $24,000 |

แม้ว่าเหล็กจะยังคงเป็นวัสดุหลักในระบบแกนที่มีน้ำหนักเกิน 5 ตัน แต่โปรไฟล์อลูมิเนียมครองส่วนแบ่งตลาดหุ่นยนต์ร่วมงาน (collaborative robot) ที่ต่ำกว่า 3 ตันถึง 78% เนื่องจากสามารถจัดเรียงใหม่ได้และมีลักษณะด้านสรีรศาสตร์ที่สอดคล้องตามมาตรฐาน OSHA การทดสอบความล้าเมื่อเร็วๆ นี้แสดงให้เห็นว่าอลูมิเนียมเกรด 6063-T6 สามารถทนต่อรอบการรับแรงเครียดได้ 10^7 รอบ ที่ระดับ 40 เมกะพาสคัล ซึ่งเพียงพอสำหรับงานประกอบและการจัดการวัสดุส่วนใหญ่

ระบบสายพานลำเลียงและระบบจัดการวัสดุด้วยอลูมิเนียมเอ็กซ์ทรูชัน

โครงสร้างอลูมิเนียมในระบบสายพานลำเลียงและอุปกรณ์อุตสาหกรรม

ตามรายงานของสถาบันการจัดการวัสดุ (Material Handling Institute) ปี 2023 มีระบบลำเลียงสินค้าในภาคโลจิสติกส์ประมาณ 72 เปอร์เซ็นต์ที่ใช้โปรไฟล์อลูมิเนียม เนื่องจากให้ความยืดหยุ่นในการปรับแต่งได้สูงมาก ดีไซน์ร่องตัวที (T-slot) ทำให้การประกอบโครงสร้างรวดเร็วกว่ามาก และโครงอลูมิเนียมเหล่านี้สามารถรองรับน้ำหนักได้สูงถึง 900 กิโลกรัมต่อเมตร แม้จะมีน้ำหนักเบากว่าโครงสร้างเหล็กอย่างชัดเจน โดยมีน้ำหนักเหลือเพียงประมาณครึ่งหนึ่งเมื่อเทียบกับตัวเลือกเหล็กแบบดั้งเดิม ไม่ว่าจะเป็นในสายการผลิตยา หรือสายการประกอบรถยนต์ บริษัทต่างๆ ในหลายภาคส่วนต่างพึ่งพาชิ้นส่วนอลูมิเนียมที่ผ่านกระบวนการอัดขึ้นรูป (extruded aluminum) เหล่านี้ เพราะมีความกว้างให้เลือกตั้งแต่ 300 ถึง 2,400 มิลลิเมตร นอกจากนี้ยังสามารถติดตั้งเข้ากับชิ้นส่วนที่มีอยู่เดิมได้อย่างลงตัว เช่น ลูกกลิ้ง มอเตอร์ และประตูแยกชิ้นงานที่ช่วยควบคุมการไหลของผลิตภัณฑ์ อีกทั้งผลการศึกษาล่าสุดในปี 2023 ยังแสดงให้เห็นสิ่งที่น่าประทับใจอีกด้วย: โรงงานที่เปลี่ยนมาใช้ระบบลำเลียงที่ทำจากอลูมิเนียม มีเวลาในการติดตั้งลดลงเกือบสามในสี่ทุกครั้งที่ต้องเปลี่ยนสายการผลิต

โครงสร้างยึดติดรางนำทางที่เข้ากันได้กับระบบการเคลื่อนที่แบบเส้นตรง

รางอลูมิเนียมที่จัดตำแหน่งอย่างแม่นยำสามารถบรรลุความแม่นยำในการกำหนดตำแหน่งได้ประมาณ ±0.1 มม. ซึ่งทำให้เหมาะสำหรับการเคลื่อนย้ายชิ้นส่วนที่ละเอียดอ่อน เช่น แผ่นเวเฟอร์เซมิคอนดักเตอร์ โดยไม่เกิดความเสียหาย เมื่อผู้ผลิตจับคู่รางเหล่านี้กับโปรไฟล์ร่อง V และแบริ่งเชิงเส้น จะได้ระบบเลื่อนที่แทบไม่ต้องบำรุงรักษาระยะยาวและสามารถทำงานได้เร็วมาก บางรุ่นสามารถทำความเร็วได้ถึงประมาณ 5 เมตรต่อวินาที สิ่งที่โดดเด่นเป็นพิเศษคือการออกแบบร่อง T-slot ผู้ปฏิบัติงานสามารถปรับความขนานของรางได้ในสถานที่จริง โดยไม่จำเป็นต้องถอดแยกชิ้นส่วนเครื่องจักรออกทั้งหมด คุณสมบัตินี้มีความสำคัญอย่างยิ่งในกระบวนการบรรจุขวด ซึ่งสายการผลิตจะประมวลผลภาชนะได้ใกล้เคียงกับ 1,200 ใบต่อนาที การสามารถปรับแต่งได้อย่างรวดเร็วช่วยประหยัดเวลาและทำให้การผลิตดำเนินไปอย่างราบรื่นเมื่อเกิดความวุ่นวาย

ขาตั้งยึดเซนเซอร์และจุดติดตั้งบนโครงสายพานลำเลียง

กรอบสายพานลำเลียงอลูมิเนียมรุ่นล่าสุดมาพร้อมช่องเกลียวมาตรฐาน M6 และ M8 ที่จัดวางห่างกันทุก 40 มม. ซึ่งทำให้สามารถติดตั้งเซ็นเซอร์โฟโต้อิเล็กทริกและเครื่องอ่าน RFID ได้โดยไม่ต้องใช้เครื่องมือ สิ่งนี้ช่วยเพิ่มความสะดวกสบายอย่างมาก ในความเป็นจริง จากข้อมูลของ Automation World เมื่อปีที่แล้ว บริษัทต่างๆ พบว่าค่าใช้จ่ายในการติดตั้งเซ็นเซอร์ลดลงประมาณ 34% เฉพาะในโรงงานบรรจุภัณฑ์เท่านั้น สำหรับผู้ที่กังวลเรื่องความปลอดภัยในสถานที่ทำงาน ระบบนี้มักจะมีช่องด้านข้างที่ออกแบบพิเศษ เพื่อติดตั้งปุ่มหยุดฉุกเฉินและเครื่องสแกนเลเซอร์ ซึ่งช่วยให้เป็นไปตามข้อกำหนด ISO 13849 ด้านความปลอดภัยของเครื่องจักร ซึ่งเป็นสิ่งที่ผู้จัดการโรงงานให้ความสำคัญอย่างยิ่งเมื่อประเมินความเสี่ยง

การป้องกันเครื่องจักร สถานีทำงาน และการปฏิบัติตามข้อกำหนดด้านความปลอดภัยด้วยโครงสร้างอลูมิเนียม

โปรไฟล์อลูมิเนียมได้กลายเป็นสิ่งจำเป็นสำหรับการสร้างสภาพแวดล้อมอุตสาหกรรมที่ปลอดภัยและยืดหยุ่น การรวมกันของความแข็งแรง ความต้านทานการกัดกร่อน และความสามารถในการประกอบแบบโมดูลาร์ ช่วยให้ผู้ผลิตสามารถปฏิบัติตามข้อกำหนดด้านความปลอดภัยอย่างเข้มงวด พร้อมทั้งรักษาความยืดหยุ่นในการดำเนินงาน ด้านล่างนี้ เราจะพิจารณาสองการประยุกต์ใช้งานที่สำคัญ ซึ่งโครงสร้างอลูมิเนียมช่วยเพิ่มความปลอดภัยและประสิทธิภาพในสถานที่ทำงาน

โปรไฟล์อลูมิเนียมในการผลิตฝาครอบเครื่องจักรเพื่อความปลอดภัยตามข้อกำหนด

โปรไฟล์อลูมิเนียมแบบสล็อต T ทำให้การสร้างฝาครอบเครื่องจักรที่เป็นไปตามมาตรฐาน OSHA และช่วยปกป้องพนักงานจากร่างกายส่วนที่เคลื่อนไหวอย่างอันตรายและเศษวัสดุที่กระเด็นได้ง่ายขึ้นมาก ข้อดีอย่างหนึ่งคือขอบเรียบของวัสดุเหล่านี้ ซึ่งหมายความว่าจะไม่มีมุมแหลมคมโผล่ออกมาจนอาจทำให้ใครบางคนบาดเจ็บได้ นอกจากนี้ ระบบสล็อต T ที่มีลักษณะโมดูลาร์ยังช่วยให้โรงงานสามารถเปลี่ยนแปลงรูปแบบของฝาครอบได้อย่างรวดเร็วเมื่อมีการอัปเกรดอุปกรณ์ อุตสาหกรรมการผลิตที่ต้องการความปลอดภัยอย่างเข้มงวดพบว่าโครงสร้างอลูมิเนียมมีประโยชน์อย่างยิ่ง เพราะสามารถทำงานร่วมกับแผ่นโพลีคาร์บอเนตแบบใสและประตูล็อกที่มั่นคงได้อย่างมีประสิทธิภาพ สิ่งที่โดดเด่นที่สุดคือ การบำรุงรักษานั้นง่ายเพียงใด เนื่องจากระบบมีรูที่เจาะไว้ล่วงหน้าและตัวเชื่อมต่อมาตรฐานตลอดทั้งระบบ ช่างเทคนิคสามารถถอดชิ้นส่วนออกเพื่อตรวจสอบหรือซ่อมแซมได้โดยไม่จำเป็นต้องใช้เครื่องมือพิเศษ ซึ่งช่วยลดเวลาหยุดทำงานลงอย่างมากเมื่อเทียบกับวิธีการเดิม

สถานีทำงานเชิงอุปกรณ์สรีรศาสตร์โดยใช้ชุดประกอบอลูมิเนียมที่ปรับแต่งได้

ลักษณะของอลูมิเนียมที่เบาแต่แข็งแรง ทำให้สามารถสร้างสถานีทำงานที่ปรับความสูงได้ตามความต้องการของผู้ปฏิบัติงานในช่วงกะการทำงานต่างๆ โครงแบบโมดูลาร์เหล่านี้สามารถยึดสิ่งต่างๆ ได้หลากหลาย เช่น เครื่องมือ แผ่นรองพิเศษที่ช่วยป้องกันอาการปวดเท้าหลังยืนเป็นเวลานาน และแขนยึดสายไฟที่ช่วยจัดระเบียบสายไม่ให้พันกันยุ่งเหยิง ตามรายงานการวิจัยบางฉบับเมื่อปีที่แล้ว พบว่าพนักงานในโรงงานผลิตรถยนต์มีประสิทธิภาพเพิ่มขึ้นประมาณ 18% เมื่อใช้ระบบที่สามารถปรับระดับได้เหล่านี้ อีกหนึ่งข้อดีคือ อลูมิเนียมนำไฟฟ้าได้ดีพอที่จะใช้ต่อสายดินสำหรับชิ้นส่วนอิเล็กทรอนิกส์ที่ไวต่อไฟฟ้าสถิตระหว่างกระบวนการผลิตโดยไม่มีปัญหา นอกจากนี้ เนื่องจากระบบสมัยใหม่ส่วนใหญ่ไม่จำเป็นต้องใช้สลักเกลียวในการประกอบ บริษัทจึงสามารถเปลี่ยนรูปแบบสถานีทำงานได้ตามต้องการเมื่อมีการเปลี่ยนแปลงสายการผลิต ซึ่งหมายความว่าหลักการยศาสตร์ที่ดีจะไม่ถูกละเลยไปเมื่อกิจกรรมการผลิตเติบโตหรือเปลี่ยนแปลง

การรวมระบบการเคลื่อนที่เชิงเส้นและระบบควบคุมโดยใช้โปรไฟล์อลูมิเนียม

โครงสร้างรองรับสำหรับระบบการเคลื่อนที่เชิงเส้นและชิ้นส่วนอัตโนมัติ

โปรไฟล์อลูมิเนียมทำหน้าที่เป็นฐานที่ออกแบบอย่างแม่นยำสำหรับชิ้นส่วนการเคลื่อนที่เชิงเส้นทุกชนิด เช่น สกรูบอลและมอเตอร์เซอร์โว ความควบคุมขนาดที่แม่นยำของโปรไฟล์เหล่านี้ โดยทั่วไปอยู่ที่ประมาณบวกหรือลบ 0.1 มม. ทำให้แน่ใจว่าทุกอย่างจัดเรียงได้อย่างถูกต้องเมื่อติดตั้งไกด์เชิงเส้นและแบริ่ง ความแม่นยำในระดับนี้มีความสำคัญอย่างยิ่งในการดำเนินงานที่รวดเร็ว เช่น เครื่องบรรจุภัณฑ์และอุปกรณ์ CNC ซึ่งความเบี่ยงเบนเพียงเล็กน้อยอาจก่อให้เกิดปัญหาใหญ่ตามมาในระยะยาว โรงงานจำนวนมากขึ้นเรื่อยๆ หันมาใช้โครงสร้างแบบ T-slot สำหรับการสร้างเฟรมในปัจจุบัน ระบบที่สามารถประกอบเข้าด้วยกันได้นี้ทำให้สามารถติดตั้งสเต็ปเปอร์มอเตอร์ เซนเซอร์ต่างๆ และแม้แต่ระบบหล่อลื่นเข้าไปในสายการผลิตอัตโนมัติได้โดยตรง ทำให้เกิดการจัดวางที่ยืดหยุ่นและปรับตัวได้ดีต่อความต้องการในการผลิตที่เปลี่ยนแปลงไป

การจัดแนวอย่างแม่นยำและการลดการสั่นสะเทือนในโครงสร้างที่ทำจากอลูมิเนียม

เมื่อพูดถึงการลดการสั่นสะเทือนแบบฮาร์มอนิก อลูมิเนียมที่ผ่านกระบวนการอะโนไดซ์จากการอัดขึ้นรูปมีข้อได้เปรียบอย่างมากเมื่อเทียบกับโครงสร้างเหล็ก โดยสามารถลดการสั่นสะเทือนลงได้ประมาณ 40 ถึง 60 เปอร์เซ็นต์ ตามการวิจัยของ MHI ในปี 2023 สิ่งนี้ทำให้วัสดุดังกล่าวมีคุณค่าอย่างยิ่งสำหรับหุ่นยนต์ที่ใช้ในการจัดการเวเฟอร์เซมิคอนดักเตอร์ที่ละเอียดอ่อน ซึ่งแม้เพียงการรบกวนเล็กน้อยก็อาจก่อให้เกิดปัญหาได้ การออกแบบช่องอัดขึ้นรูปชนิดนี้ยังให้พื้นที่แก่วิศวกรในการติดตั้งตัวดูดซับแรงสั่นสะเทือนจากยางเข้าไปในชิ้นส่วนโครงสร้างเอง ช่วยรักษาระดับความแม่นยำทางตำแหน่งให้อยู่ต่ำกว่า 5 ไมโครเมตร แม้จะทำงานต่อเนื่องตลอดเวลา และนอกจากนี้ยังต้องไม่ลืมเรื่องเสถียรภาพทางความร้อนด้วย เนื่องจากวัสดุนี้มีค่าความคลาดเคลื่อนเพียง ±0.03 มม. ต่อเมตรต่อองศาเซลเซียส จึงสามารถทนต่อปัญหาการบิดงอได้ดีในพื้นที่ที่อุณหภูมิอาจเปลี่ยนแปลงได้สูงถึง 30 องศาเซลเซียสภายในหนึ่งวัน

กรณีศึกษา: สายการบรรจุภัณฑ์ความเร็วสูงที่ใช้รางนำทางอลูมิเนียม

เมื่อผู้ผลิตช็อกโกแลตบาร์เปลี่ยนจากราวเหล็กเดิมเป็นรางอลูมิเนียมรูปพรรณ ความเร็วในการผลิตเพิ่มขึ้นจาก 450 เป็น 550 หน่วยต่อนาที คิดเป็นการปรับปรุงประสิทธิภาพโดยรวมถึง 23% ส่วนประกอบอลูมิเนียมที่เบากว่าช่วยลดแรงเฉื่อยของระบบลงประมาณ 18 กิโลกรัมต่อตารางเมตร ทำให้สามารถใช้มอเตอร์เซอร์โวขนาดเล็กลงได้โดยยังคงรักษาระดับประสิทธิภาพไว้ได้ การเปลี่ยนแปลงนี้ยังช่วยประหยัดค่าใช้จ่ายด้านพลังงานได้ประมาณ 14% อีกหนึ่งประโยชน์คือแคลมป์อลูมิเนียมแบบพิเศษที่ออกแบบมาเฉพาะ ซึ่งช่วยให้พนักงานปรับตำแหน่งช่องผลิตภัณฑ์ได้เร็วกว่าเดิมมากเมื่อต้องสลับระหว่าง SKU ต่างๆ สำหรับผู้ที่ดำเนินธุรกิจขนมหวานในปริมาณสูง การปรับปรุงในลักษณะนี้ถือเป็นปัจจัยสำคัญที่ช่วยให้สามารถแข่งขันได้ โดยไม่ต้องเสียค่าใช้จ่ายสูงเกินไปในด้านการบำรุงรักษาและค่าไฟฟ้า

โครงสร้างระบบที่รวมระบบควบคุมโดยใช้โปรไฟล์อลูมิเนียมแบบ T-Slot

โปรไฟล์ช่อง T ช่วยอำนวยความสะดวกในการติดตั้งอุปกรณ์ควบคุมต่างๆ เช่น PLC, HMI และแหล่งจ่ายไฟแบบรวมศูนย์ภายในเซลล์การทำงานของหุ่นยนต์ การวิเคราะห์อุตสาหกรรมแสดงให้เห็นว่า 87% ของผู้ผลิตชั้นนำระดับที่ 1 ในอุตสาหกรรมยานยนต์ ได้นำตู้ควบคุมมาติดตั้งโดยตรงกับระบบโครงสร้างอลูมิเนียมแล้ว ซึ่งช่วยลดเวลาการติดตั้งจาก 8 ชั่วโมง เหลือเพียง 90 นาทีต่อสถานี

การจัดการสายเคเบิลและการติดตั้งแผงในระบบการผลิตอัตโนมัติ

การใช้ช่องเดินสายไฟแบบอัดขึ้นรูปจากอลูมิเนียมสามารถลดงานเดินสายได้ประมาณ 35% เมื่อเทียบกับระบบถาดแบบดั้งเดิม สิ่งที่ทำให้ช่องเดินสายเหล่านี้มีประโยชน์อย่างมากคือ ช่องเสียบราง DIN ในตัว ซึ่งช่วยให้ช่างไฟฟ้าสามารถติดตั้งเบรกเกอร์และบล็อกขั้วต่อได้ในตำแหน่งที่ต้องการ นอกจากนี้ยังมีระบบทีแทร็ก (T-track) ที่สะดวกสบาย ซึ่งทำให้สามารถปรับแผงหน้าจอสัมผัสได้โดยไม่ต้องใช้เครื่องมือเลย บริษัทผู้ผลิตแห่งหนึ่งพบว่าเวลาในการเปลี่ยนแปลงกระบวนการผลิตลดลงอย่างมากหลังจากนำโซลูชันเหล่านี้มาใช้ แทนที่จะใช้เวลานานเกือบหนึ่งชั่วโมงในการสลับระหว่างการผลิตสินค้าต่างชนิด ตอนนี้พวกเขาสามารถดำเนินการทั้งหมดได้ภายในเวลาไม่ถึงเจ็ดนาที

คำถามที่พบบ่อย

ข้อดีของการใช้โปรไฟล์อลูมิเนียมแบบ T-slot ในระบบอัตโนมัติคืออะไร

โปรไฟล์อลูมิเนียมแบบช่องตัวที (T-slot) มีข้อดีเรื่องความเป็นโมดูลาร์และน้ำหนักที่เบากว่าเหล็ก ทำให้สามารถประกอบ จัดเรียงใหม่ และลดระยะเวลาการติดตั้งได้อย่างรวดเร็ว ช่วยลดความจำเป็นในการเชื่อมโลหะ ซึ่งส่งผลให้ต้นทุนแรงงานและเวลาลดลง

เหตุใดจึงควรเลือกอลูมิเนียมแทนเหล็กในการสร้างโครงสร้างหุ่นยนต์และระบบอัตโนมัติ

อลูมิเนียมมีอัตราส่วนความแข็งแรงต่อน้ำหนักที่ดีกว่า ทนต่อการกัดกร่อนได้ดีกว่า และช่วยให้สามารถปรับเปลี่ยนโครงสร้างได้เร็วขึ้น โดยเฉพาะอย่างยิ่งมีประโยชน์ในงานที่ต้องการโมดูลาร์ ความแม่นยำ และการลดการสั่นสะเทือน

การใช้โปรไฟล์อลูมิเนียมมีผลกระทบต่อต้นทุนและการผลิตอย่างไร

การใช้โปรไฟล์อลูมิเนียมสามารถลดต้นทุนการผลิตได้อย่างมาก โดยลดเวลาการปรับตั้งใหม่ การใช้พลังงาน และค่าบำรุงรักษา นอกจากนี้ยังเพิ่มประสิทธิภาพการผลิตเนื่องจากการติดตั้งที่รวดเร็วและสามารถปรับใช้งานได้หลากหลาย

สารบัญ

-

โครงสร้างแบบโมดูลาร์สำหรับระบบอัตโนมัติโดยใช้โปรไฟล์อลูมิเนียม

- บทบาทของอลูมิเนียมอัดขึ้นรูปแบบช่อง T ในโครงสร้างระบบอัตโนมัติ

- การออกแบบโมดูลาร์สำหรับเซลล์หุ่นยนต์โดยใช้โปรไฟล์อลูมิเนียม

- การตั้งค่าระบบอัตโนมัติที่สามารถปรับรูปแบบใหม่ได้ด้วยโครงสร้างน้ำหนักเบา

- กรณีศึกษา: การนำเซลล์ที่ใช้อลูมิเนียมมาใช้ในสายการประกอบรถยนต์

- แนวโน้ม: การเปลี่ยนผ่านสู่ระบบการผลิตที่ยืดหยุ่นโดยใช้อลูมิเนียมอัดขึ้นรูป

- โครงสร้างหุ่นยนต์และหุ่นยนต์เคลื่อนที่อัตโนมัติ (AMR) ที่สร้างด้วยโปรไฟล์อลูมิเนียม

- ระบบสายพานลำเลียงและระบบจัดการวัสดุด้วยอลูมิเนียมเอ็กซ์ทรูชัน

- การป้องกันเครื่องจักร สถานีทำงาน และการปฏิบัติตามข้อกำหนดด้านความปลอดภัยด้วยโครงสร้างอลูมิเนียม

-

การรวมระบบการเคลื่อนที่เชิงเส้นและระบบควบคุมโดยใช้โปรไฟล์อลูมิเนียม

- โครงสร้างรองรับสำหรับระบบการเคลื่อนที่เชิงเส้นและชิ้นส่วนอัตโนมัติ

- การจัดแนวอย่างแม่นยำและการลดการสั่นสะเทือนในโครงสร้างที่ทำจากอลูมิเนียม

- กรณีศึกษา: สายการบรรจุภัณฑ์ความเร็วสูงที่ใช้รางนำทางอลูมิเนียม

- โครงสร้างระบบที่รวมระบบควบคุมโดยใช้โปรไฟล์อลูมิเนียมแบบ T-Slot

- การจัดการสายเคเบิลและการติดตั้งแผงในระบบการผลิตอัตโนมัติ

- คำถามที่พบบ่อย