Модульные каркасы для систем автоматизации с использованием алюминиевых профилей

Роль алюминиевых экструзионных профилей с Т-пазом в конструкциях автоматизации

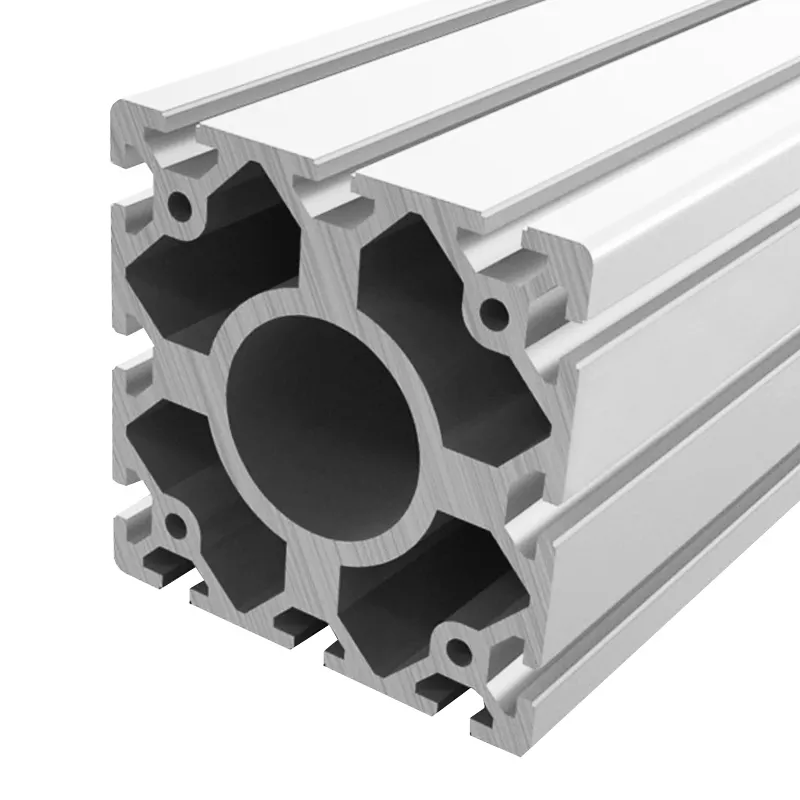

Алюминиевые профили с Т-пазами стали практически незаменимыми в современных автоматизированных системах. Они весят примерно на 40 процентов меньше, чем сталь, но при этом сохраняют такую же прочность, что и стальные конструкции, как отмечалось в Отчёте по инженерии автоматизации ещё в 2023 году. Особая полезность этих профилей обусловлена специальной системой пазов, позволяющей инженерам быстро собирать роботизированные рабочие станции, конвейерные ленты и те самые направляющие, которые повсеместно используются на заводах. Больше не требуется сварка — всё крепится болтами. И, честно говоря, такой модульный подход значительно сокращает время монтажа. Некоторые компании сообщают, что установка занимает вдвое меньше времени по сравнению с традиционными сварными стальными рамами, что объясняет массовый переход производителей на эту технологию.

Модульная конструкция роботизированных ячеек с использованием алюминиевых профилей

Алюминиевые профили стали предпочтительным решением для производителей, создающих гибкие роботизированные рабочие ячейки, способные быстро адаптироваться при изменении конструкции изделий в кратчайшие сроки. Согласно исследованию, опубликованному в Automotive Manufacturing Solutions ещё в 2022 году, предприятия, перешедшие на эти модульные алюминиевые системы, сократили простои почти на четыре пятых во время сложных переходов между модельными годами. Ключевым фактором успеха является конфигурация с Т-образными пазами. Операторы могут перемещать всевозможные компоненты — от датчиков до защитных ограждений и точек крепления инструментов — и выводить всё обратно в рабочее состояние менее чем за два с половиной часа. Такая скорость имеет огромное значение на производствах, где постоянно происходит переналадка между различными производственными линиями и требуется максимальная гибкость без потери драгоценного времени выпуска продукции.

Перенастраиваемые автоматизированные комплексы с лёгкой рамной конструкцией

Легкие алюминиевые сборки обеспечивают возможность быстрой перекомпоновки для автоматизированных систем массой более 1 тонны. Производственные площадки, использующие модульные алюминиевые конструкции, отмечают значительную экономию эксплуатационных расходов:

| Метрический | Алюминиевые системы | Традиционные системы |

|---|---|---|

| Стоимость рабочих операций при перенастройке | $320 | $1,150 |

| Потребление энергии/фут² | 18 кВт·ч | 29 кВт·ч |

Эти показатели подчеркивают важную роль алюминия в обеспечении устойчивого и гибкого производственного процесса.

Кейс: Внедрение алюминиевых ячеек на автомобильных сборочных линиях

Европейский производитель электромобилей внедрил автоматизированные ячейки на основе алюминиевых профилей для сборки модулей аккумуляторов. Переход позволил снизить затраты на строительство ячеек на 53%, достигнув при этом допусков по вибрации менее 0,12 мм — что соответствует строгим стандартам качества для производства компонентов высокого напряжения.

Тренд: Переход к гибким производственным системам с использованием алюминиевых профилей

Глобальный спрос на компоненты автоматизации на основе алюминиевых профилей вырос на 19% в годовом исчислении в 2023 году, что обусловлено стремлением производителей автомобилей и электроники к масштабируемым производственным решениям. В отличие от жестких сварных систем, алюминиевые конструкции позволяют фабрикам постепенно наращивать мощности за счет модульных дополнений, а не полной замены оборудования.

Конструкции для роботов и автономных мобильных роботов на основе алюминиевых профилей

Крепежные рамы для роботов на основе алюминиевых профилей с Т-образными пазами

Алюминиевые профили с Т-образным пазом сейчас практически стали основным выбором для систем крепления роботов, поскольку обеспечивают модульность и хорошую несущую способность. Экструдированный каркас позволяет инженерам собирать, настраивать или расширять рабочие ячейки роботов без необходимости сварки. Это особенно важно, так как, согласно отчету 2023 года об используемых в автоматизации материалах, примерно две трети проектов автоматизации требуют изменений на полпути. Отличительной особенностью этих профилей является их конструкция с открытым каналом, которая позволяет интегрировать датчики, пневматические линии и управляющие кабели непосредственно в структуру. Время сборки сокращается примерно на 40 процентов по сравнению со старыми стальными рамами, что экономит время и деньги на затратах на установку.

Структурная интеграция в автономных мобильных роботах (AMR)

Соотношение прочности к весу у алюминия значительно лучше, чем у стали, если сравнивать их плотности (примерно 0,097 фунта на кубический дюйм против около 0,282 для стали). Это делает алюминий отличным выбором для изготовления шасси AMR и высоких сенсорных мачт. Большинство производителей используют специальные алюминиевые профили, поскольку они позволяют создавать самые разные формы. Эти конструкции в итоге служат для размещения всего — от аккумуляторов до лидаров и навигационного оборудования. Главная цель — сохранить общий вес робота ниже 150 фунтов. Почему это так важно? Более лёгкие роботы могут работать дольше между зарядками. Речь идёт как минимум о восьми часах автономной работы в типичных складских условиях, что абсолютно необходимо для повседневной эксплуатации.

Использование алюминиевых профилей в машинах пик-энд-плейс и роботизированных манипуляторах

Алюминиевые профили, обработанные с использованием технологии ЧПУ, обеспечивают ту стабильность размеров, которая необходима для быстро движущихся дельта-роботов и манипуляторов SCARA, обычно выдерживая допуски в пределах ±0,1 мм. Что касается упаковочных линий, конечные эффекторы из алюминиевых профилей могут выполнять более 200 циклов в минуту, что весьма впечатляет, учитывая, что их инерция примерно на 32 процента ниже по сравнению со стальными аналогами. Однако настоящим преимуществом алюминия является его естественная способность гасить вибрации, что значительно повышает точность позиционирования на уровне микронов, где такие операции, как обработка полупроводников, требуют абсолютной точности.

Анализ споров: Алюминий против стали в конструкциях роботов с высокой грузоподъемностью

| Фактор | Алюминиевые профили | Каркасное строительство из стали |

|---|---|---|

| Максимальная грузоподъемность | 2 200 фунтов (статическая нагрузка) | 5500 фунтов |

| Стойкость к коррозии | Превосходное (без покрытия) | Требуется оцинковка |

| Время перенастройки | 15-30 минут | 2–4 часа (сварка) |

| Общая стоимость (10 лет) | $18,000 | $24,000 |

Хотя сталь остается доминирующей в портальных системах грузоподъемностью более 5 тонн, алюминиевые профили занимают 78% рынка коботов с грузоподъемностью до 3 тонн благодаря возможности переконфигурации и эргономике, соответствующей требованиям OSHA. Недавние испытания на усталость показали, что алюминий марки 6063-T6 выдерживает 10^7 циклов напряжения при 40 МПа — этого достаточно для большинства задач по сборке и транспортировке материалов.

Конвейерные и системы транспортировки материалов с использованием алюминиевых профилей

Алюминиевый каркас в конвейерных системах и промышленном оборудовании

Согласно отчету Института материаловедения за 2023 год, около 72 процентов всех логистических конвейерных систем сегодня используют алюминиевые профили, поскольку они обладают высокой модульностью. Конструкция с Т-образными пазами значительно ускоряет сборку рам, а такие алюминиевые рамы способны выдерживать нагрузку до 900 килограммов на метр, несмотря на то, что они значительно легче стальных аналогов. Их вес составляет примерно половину от традиционных стальных вариантов. От производственных помещений фармацевтических компаний до автомобильных сборочных линий предприятия различных отраслей полагаются на эти экструдированные алюминиевые детали, которые выпускаются шириной от 300 до 2400 миллиметров. Кроме того, они идеально совместимы с существующими компонентами, такими как ролики, двигатели и сортировочные затворы, которые помогают управлять потоком продукции. Недавние исследования, проведённые в 2023 году, также показали впечатляющие результаты: на заводах, перешедших на конвейерные системы на основе алюминия, время монтажа сократилось почти на три четверти при необходимости перенастройки производственных линий.

Конструкции крепления направляющих с совместимостью линейного движения

Алюминиевые направляющие, точно выровненные, могут достигать точности позиционирования около ±0,1 мм, что делает их идеальными для перемещения хрупких деталей, таких как полупроводниковые пластины, без повреждений. Когда производители комбинируют эти направляющие с профилями V-образного паза и линейными подшипниками, они получают системы скольжения, которые практически не требуют обслуживания и могут работать на высокой скорости — некоторые модели достигают скорости около 5 метров в секунду. Особенно выделяется конструкция с Т-образным пазом. Операторы могут регулировать параллельность направляющих на месте, не разбирая целые участки оборудования. Эта особенность особенно важна в операциях розлива, где линии обрабатывают почти 1200 контейнеров каждую минуту. Возможность быстрой регулировки экономит время и обеспечивает бесперебойную работу производства в напряжённые периоды.

Кронштейны крепления датчиков и точки интеграции на рамах конвейеров

Последние алюминиевые рамы для конвейеров оснащены стандартными резьбовыми пазами M6 и M8 с шагом 40 мм, что позволяет устанавливать фотоэлектрические датчики и считыватели RFID без использования инструментов. Удобство действительно впечатляет. Согласно данным Automation World за прошлый год, расходы компаний на установку датчиков снизились примерно на 34% только в упаковочных цехах. Для тех, кто обеспокоен безопасностью на рабочем месте, эти системы часто включают специально разработанные боковые каналы, в которые можно установить кнопки аварийного останова и лазерные сканеры. Это помогает соответствовать важным требованиям ISO 13849 по безопасности машин — вопросу, которому руководители производств придают большое значение при оценке рисков.

Защитные ограждения оборудования, рабочие места и соответствие нормам безопасности с использованием алюминиевых профильных систем

Алюминиевые профили стали незаменимыми для создания безопасных и адаптируемых промышленных сред. Их сочетание прочности, устойчивости к коррозии и модульности позволяет производителям соблюдать строгие нормы безопасности, сохраняя при этом гибкость в работе. Ниже мы рассмотрим два ключевых применения, в которых алюминиевый каркас повышает безопасность и эффективность на рабочем месте.

Алюминиевые профили в изготовлении ограждений оборудования для обеспечения соответствия требованиям по безопасности

Алюминиевые профили с Т-образными пазами значительно упрощают создание защитных ограждений для оборудования, соответствующих стандартам OSHA и обеспечивающих безопасность работников от опасных движущихся частей и летящих обломков. Одно из важных преимуществ — гладкие края этих материалов, что исключает наличие острых углов, способных поранить человека. Кроме того, модульная структура систем с Т-пазами позволяет предприятиям быстро изменять конфигурацию ограждений при модернизации оборудования. Производственные цеха, где требуется строгое соблюдение норм безопасности, особенно ценят алюминиевые рамы благодаря их отличной совместимости с прозрачными поликарбонатными панелями и надежными запирающимися дверями. Особое преимущество заключается в упрощении технического обслуживания за счет наличия предварительно просверленных отверстий и стандартных соединительных элементов по всей системе. Техникам можно легко демонтировать отдельные секции для осмотра или ремонта без использования специальных инструментов, что значительно сокращает простои по сравнению с более старыми методами.

Эргономичные рабочие места на основе настраиваемых алюминиевых сборок

Легкий, но прочный характер алюминия позволяет создавать рабочие места, которые можно регулировать по высоте в зависимости от потребностей операторов в течение их смены. Эти модульные рамы удерживают всевозможные предметы: инструменты, специальные коврики, помогающие предотвратить боли в ногах после длительного стояния, и приспособления для упорядочивания кабелей, чтобы они не были в беспорядке. Согласно некоторым исследованиям прошлого года, работники автомобильных заводов показали примерно на 18% более высокую производительность при использовании таких регулируемых установок. Еще одно преимущество — алюминий достаточно хорошо проводит электричество, чтобы заземлять чувствительные электронные компоненты в процессе производства без каких-либо проблем. Кроме того, поскольку большинству современных систем не требуются болты для сборки, компании могут просто заменять конфигурации рабочих мест по мере необходимости при изменении производственных линий, что означает, что хорошая эргономика не отстает по мере роста или изменения операций.

Интеграция линейных систем движения и управления с использованием алюминиевых профилей

Подпорные конструкции для линейных систем движения и компонентов автоматизации

Алюминиевые профили служат точно разработанными основами для всех видов линейных деталей, таких как шаровые винты и сервомоторы. Тесный размерный контроль этих профилей, обычно около плюс или минус 0,1 мм, означает, что все выстраивается правильно, когда дело доходит до линейных руководств и подшипников. Такая точность имеет большое значение в быстрых операциях, таких как упаковочные машины и оборудование с ЧПУ, где даже небольшие неточности могут в конечном итоге вызвать большие проблемы. Все больше и больше заводов обращаются к Т-слот экструзий для их потребностей в строительстве рамы в последнее время. Эти модульные системы позволяют встраивать шаговые двигатели, различные датчики и даже системы смазки прямо в сердце автоматизированных производственных линий, создавая гибкие настройки, которые хорошо адаптируются к изменяющимся требованиям производства.

Точная выравнивание и амортизация вибраций в рамах на основе алюминия

Когда дело доходит до снижения гармонического резонанса, анодированные алюминиевые экструзии предлагают значительное преимущество перед стальными рамами, сокращая вибрации примерно на 40 - 60% согласно исследованиям MHI с 2023 года. Это делает их особенно ценными для этих тонких полупроводниковых роботов, обрабатывающих пластины, где даже незначительные нарушения могут вызвать проблемы. Конструкция этих экструдированных каналов дает инженерам возможность встраивать гумовые заглушители прямо в конструкции, что помогает поддерживать точность позиции менее 5 микрометров даже при непрерывном движении. И не забывайте о тепловой стабильности. С температурой плюс-минус 0,03 мм на метр на градус Цельсия, этот материал хорошо справляется с проблемами с искривлением в районах, где температура может колебаться до 30 градусов Цельсия в течение дня.

Тема исследования: высокоскоростная упаковочная линия с использованием алюминиевых проводников

Когда один производитель шоколадных батончиков заменил старые стальные рельсы на алюминиевые экструзии, они увидели, что скорость производства увеличилась с 450 до 550 штук в минуту, что в целом означает улучшение на 23%. Более легкие алюминиевые компоненты сокращают инерцию системы примерно на 18 кг на квадратный метр, что означает, что они могут быть понижены до меньших сервомоторов при сохранении производительности. Этот переключатель также сэкономил им около 14% на расходах на энергию. Еще одно преимущество было получено из-за этих специально изготовленных алюминиевых зажимов, которые позволяли работникам намного быстрее регулировать продуктовые полосы при переключении между различными SKU. Для тех, кто управляет кондитерской компанией, подобные улучшения могут помочь сохранить конкурентоспособность без затрат на обслуживание и электроэнергию.

Интегрированные системы управления с использованием алюминиевых профилей с T-слотом

Профили с T-слотами облегчают централизованную монтажу ПЛК, HMI и источников питания в робототехнических рабочих ячейках. Анализ отрасли показывает, что 87% поставщиков автомобильной промышленности первого уровня теперь интегрируют шкафы управления непосредственно в системы алюминиевой рамы, сокращая время установки с 8 часов до 90 минут на станцию.

Управление кабелями и установка панелей в автоматизированных производственных системах

Использование кабельных каналов из алюминия может сократить работу на проводах примерно на 35% по сравнению со старыми школьными системами. Эти каналы действительно полезны благодаря встроенным слотам на рельсах DIN, которые позволяют электрикам устанавливать выключатели и блоки терминалов именно там, где они нужны. Кроме того, есть удобные системы T-track, которые позволяют регулировать панели с сенсорным экраном без необходимости использования инструментов. Один из производителей заметил, что время перехода резко сократилось после внедрения этих решений. Вместо того, чтобы тратить почти час, переключаясь между различными сериями продуктов, они теперь справляются со всем процессом менее чем за семь минут.

Часто задаваемые вопросы

Каковы преимущества использования алюминиевых профилей с T-слотами в системах автоматизации?

Алюминиевые профили с T-слотом предлагают модульность и уменьшенный вес по сравнению со сталью, что позволяет быстро собирать, перестраивать и сокращать время установки. Они исключают необходимость в сварке, что сокращает затраты на рабочую силу и время.

Почему выбрать алюминий вместо стали для строительства робототехники и автоматизации?

Алюминий обеспечивает лучшее соотношение прочности и веса, превосходную коррозионную стойкость и позволяет быстрее перестраиваться. Это особенно полезно в приложениях, где модульность, точность и амортизация вибраций являются критическими.

Как использование алюминиевых профилей влияет на затраты и эффективность производства?

Использование алюминиевых профилей может значительно сократить затраты на производство за счет сокращения времени реконструкции, потребления энергии и затрат на техническое обслуживание. Они также повышают эффективность производства благодаря более быстрой установке и адаптивности.

Содержание

-

Модульные каркасы для систем автоматизации с использованием алюминиевых профилей

- Роль алюминиевых экструзионных профилей с Т-пазом в конструкциях автоматизации

- Модульная конструкция роботизированных ячеек с использованием алюминиевых профилей

- Перенастраиваемые автоматизированные комплексы с лёгкой рамной конструкцией

- Кейс: Внедрение алюминиевых ячеек на автомобильных сборочных линиях

- Тренд: Переход к гибким производственным системам с использованием алюминиевых профилей

-

Конструкции для роботов и автономных мобильных роботов на основе алюминиевых профилей

- Крепежные рамы для роботов на основе алюминиевых профилей с Т-образными пазами

- Структурная интеграция в автономных мобильных роботах (AMR)

- Использование алюминиевых профилей в машинах пик-энд-плейс и роботизированных манипуляторах

- Анализ споров: Алюминий против стали в конструкциях роботов с высокой грузоподъемностью

- Конвейерные и системы транспортировки материалов с использованием алюминиевых профилей

- Защитные ограждения оборудования, рабочие места и соответствие нормам безопасности с использованием алюминиевых профильных систем

-

Интеграция линейных систем движения и управления с использованием алюминиевых профилей

- Подпорные конструкции для линейных систем движения и компонентов автоматизации

- Точная выравнивание и амортизация вибраций в рамах на основе алюминия

- Тема исследования: высокоскоростная упаковочная линия с использованием алюминиевых проводников

- Интегрированные системы управления с использованием алюминиевых профилей с T-слотом

- Управление кабелями и установка панелей в автоматизированных производственных системах

- Часто задаваемые вопросы