Estruturas Modulares para Sistemas de Automação Usando Perfis de Alumínio

O Papel das Extrusões de Alumínio com Ranhura em T nas Estruturas de Automação

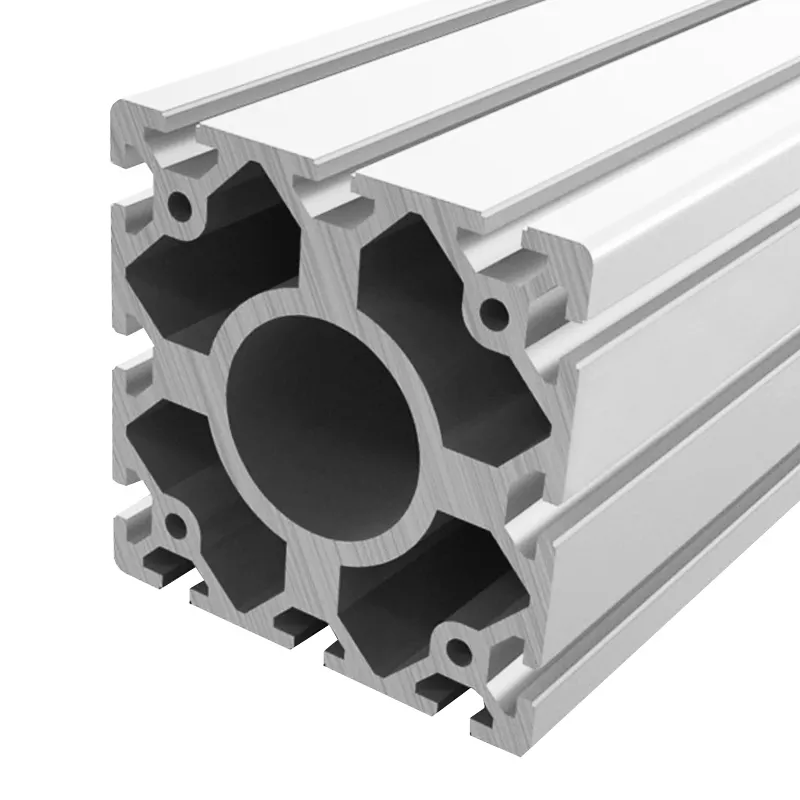

Os perfis de alumínio com ranhura T tornaram-se praticamente essenciais nos sistemas automatizados atuais. Pesam cerca de 40 por cento menos do que o aço, mas ainda assim apresentam resistência estrutural semelhante, algo destacado no Relatório de Engenharia de Automação em 2023. O que torna esses perfis tão úteis é o seu sistema especial de ranhuras, que permite aos engenheiros montar estações robóticas, esteiras transportadoras e os guias lineares que vemos em todos os lugares nas fábricas. Já não é necessário fazer todas aquelas soldas, pois tudo pode ser fixado diretamente com parafusos. E vamos admitir, essa abordagem modular reduz drasticamente o tempo de instalação. Algumas empresas relatam conseguir realizar as instalações na metade do tempo necessário para estruturas de aço soldadas tradicionais, o que explica por que tantos fabricantes estão fazendo a transição agora.

Design Modular para Células Robóticas Usando Perfis de Alumínio

Os perfis de alumínio tornaram-se uma solução preferencial para fabricantes que constroem células robóticas flexíveis capazes de acompanhar mudanças rápidas nos designs dos produtos. De acordo com uma pesquisa publicada na Automotive Manufacturing Solutions em 2022, as fábricas que adotaram esses sistemas modulares de alumínio viram seu tempo de inatividade cair quase quatro quintos durante as difíceis transições entre anos-modelo. O que realmente torna isso possível é a configuração com ranhuras em T. Os operadores podem reposicionar todos os tipos de componentes — desde sensores até proteções de segurança e pontos de montagem de ferramentas — e colocar tudo novamente em funcionamento em pouco mais de duas horas e meia. Esse nível de rapidez é muito importante em instalações onde se alternam constantemente entre diferentes linhas de produção e se exige flexibilidade máxima sem perder tempo valioso de produção.

Configurações de Automação Reconfiguráveis com Estrutura Leve

Conjuntos leves de alumínio suportam modificações de layout sob demanda para sistemas automatizados com mais de 1 tonelada. Chão de fábrica que utiliza estruturas modulares de alumínio relatam economias operacionais significativas:

| Metricidade | Sistemas de Alumínio | Sistemas Tradicionais |

|---|---|---|

| Custo de mão de obra para reconfiguração | $320 | $1,150 |

| Consumo de energia/ft² | 18 kWh | 29 kWh |

Essas métricas destacam o papel do alumínio na promoção de práticas de fabricação sustentáveis e adaptáveis.

Estudo de Caso: Implantação de Células Baseadas em Alumínio em Linhas de Montagem Automotiva

Um fabricante europeu de veículos elétricos implementou células de automação baseadas em perfis de alumínio para a montagem de módulos de bateria. A mudança reduziu os custos de construção das células em 53%, alcançando tolerâncias de vibração abaixo de 0,12 mm—atendendo aos rigorosos padrões de qualidade para a fabricação de componentes de alta tensão.

Tendência: Mudança rumo a Sistemas de Fabricação Flexíveis Utilizando Extrusões de Alumínio

A demanda global por componentes de automação baseados em extrusão de alumínio cresceu 19% em relação ao ano anterior em 2023, impulsionada por fabricantes de automóveis e eletrônicos que buscam soluções de produção escaláveis. Diferentemente dos sistemas rígidos soldados, as estruturas de alumínio permitem que as fábricas expandam a capacidade progressivamente por meio de adições modulares, em vez de substituições completas de equipamentos.

Estruturas para Robôs e AMRs Construídas com Perfis de Alumínio

Estruturas de Montagem para Robôs Construídas com Perfis de Alumínio T-Slot

Os perfis de alumínio com ranhura T são atualmente a opção preferida para sistemas de montagem robótica, pois oferecem modularidade e boas capacidades de suporte de carga. A estrutura extrudida permite que engenheiros montem, ajustem ou ampliem células de trabalho robóticas sem necessidade de soldagem. Isso é especialmente importante, já que cerca de dois terços dos projetos de automação exigem alterações pela metade do caminho, segundo o relatório de 2023 sobre materiais utilizados em automação. O que torna esses perfis destacáveis é o seu design com canal aberto, que permite integrar sensores, linhas pneumáticas e fiação de controle diretamente na estrutura. Os tempos de montagem reduzem cerca de 40 por cento em comparação com estruturas tradicionais de aço, economizando tempo e dinheiro nos custos de instalação.

Integração Estrutural em Robôs Móveis Autônomos (AMRs)

A relação resistência-peso do alumínio é muito melhor que a do aço quando comparamos suas densidades (cerca de 0,097 lb por polegada cúbica em comparação com cerca de 0,282 para o aço). Isso torna o alumínio uma excelente escolha para a construção de chassis de AMR e aquelas altas antenas sensores. A maioria dos fabricantes opta por perfis extrudados personalizados de alumínio porque podem criar todos os tipos de formatos diferentes. Essas estruturas acabam sustentando desde baterias até sensores lidar e hardware de navegação. O objetivo principal é manter o peso total do robô abaixo de 150 libras. Por que isso é tão importante? Bem, robôs mais leves podem operar por períodos mais longos entre as cargas. Estamos falando de obter pelo menos oito horas de tempo de operação na maioria dos ambientes de armazém, o que é absolutamente crítico para as operações diárias.

Uso de Perfis de Alumínio em Máquinas de Pick-and-Place e Braços Robóticos

Perfis de alumínio usinados com tecnologia CNC oferecem o tipo de estabilidade dimensional necessária para robôs delta e braços SCARA de alta velocidade, mantendo tipicamente tolerâncias dentro de ±0,1 mm. Em linhas de embalagem, os efetuadores finais feitos de perfis extrudidos de alumínio podem operar bem acima de 200 ciclos por minuto, o que é bastante impressionante considerando que possuem cerca de 32% menos inércia em comparação com seus equivalentes em aço. O que torna o alumínio realmente destacado, no entanto, é sua capacidade natural de amortecer vibrações, algo que aumenta significativamente a precisão de posicionamento em nível de micrômetros, onde aplicações como manipulação de semicondutores exigem precisão absoluta.

Análise de Controvérsia: Alumínio versus Aço em Estruturas Robóticas de Alta Carga

| Fator | Perfis de alumínio | Estrutura de aço |

|---|---|---|

| Capacidade Máxima de Carga Útil | 2.200 lbs (carga estática) | 5.500 lbs |

| Resistência à corrosão | Superior (sem revestimento) | Requer galvanização |

| Tempo de Reconfiguração | 15-30 minutos | 2-4 horas (soldagem) |

| Custo Total (10 anos) | $18,000 | $24,000 |

Embora o aço continue dominante em sistemas de pórtico acima de 5 toneladas, perfis de alumínio dominam 78% do mercado de robôs colaborativos abaixo de 3 toneladas devido à capacidade de reconfiguração e ergonomia compatível com as normas da OSHA. Testes recentes de fadiga mostraram que o alumínio 6063-T6 suporta 10^7 ciclos de tensão a 40 MPa—suficiente para a maioria das tarefas de montagem e manuseio de materiais.

Sistemas de Transportadores e Manuseio de Materiais com Extrusões de Alumínio

Estrutura de Alumínio em Sistemas de Transportadores e Equipamentos Industriais

De acordo com o relatório do Material Handling Institute de 2023, cerca de 72 por cento de todos os sistemas de transportadores logísticos hoje incorporam perfis de alumínio porque oferecem uma modularidade tão grande. O design com ranhura em T torna a montagem de estruturas muito mais rápida, e essas estruturas de alumínio podem suportar até 900 quilogramas por metro, apesar de serem significativamente mais leves que as contrapartes de aço. Estamos falando de aproximadamente metade do peso em comparação com as opções tradicionais de aço. Desde pisos de fábricas farmacêuticas até linhas de montagem de carros, empresas de diversos setores dependem dessas peças extrudadas de alumínio, já que elas estão disponíveis em larguras que variam entre 300 e 2.400 milímetros. Além disso, se encaixam perfeitamente com componentes existentes como rolos, motores e portões classificadores que ajudam a gerenciar o fluxo de produtos. Estudos recentes realizados em 2023 mostraram também algo bastante impressionante: fábricas que mudaram para sistemas de transportadores baseados em alumínio viram seus tempos de instalação reduzidos em quase três quartos sempre que precisavam alterar as linhas de produção.

Estruturas de Montagem de Trilhos Guia com Compatibilidade de Movimento Linear

Trilhos guia de alumínio que são precisamente alinhados podem atingir uma exatidão posicional em torno de ±0,1 mm, o que os torna ideais para mover peças delicadas, como wafers semicondutores, sem causar danos. Quando os fabricantes combinam esses trilhos com perfis de encaixe em V e rolamentos lineares, obtêm sistemas deslizantes que praticamente não requerem manutenção e também podem operar em velocidades bastante altas — alguns modelos atingem cerca de 5 metros por segundo. O que realmente se destaca é o design com ranhura em T. Os operadores podem ajustar a paralelismo do trilho no local sem ter que desmontar grandes seções da máquina. Esse recurso é muito importante em operações de engarrafamento, onde as linhas processam cerca de 1.200 recipientes a cada minuto. A possibilidade de realizar ajustes rápidos economiza tempo e mantém a produção funcionando sem interrupções quando a situação fica agitada.

Suportes de Montagem de Sensores e Pontos de Integração nas Estruturas de Transportadores

As mais recentes estruturas de alumínio para esteiras transportadoras vêm equipadas com furos roscados padrão M6 e M8 espaçados a cada 40 mm, o que permite instalar sensores fotoelétricos e leitores RFID sem qualquer ferramenta. O fator conveniência é realmente impressionante. De acordo com a Automation World do ano passado, as empresas reduziram suas despesas com configuração de sensores em cerca de 34% apenas nas plantas de embalagem. Para aqueles preocupados com a segurança no local de trabalho, esses sistemas frequentemente incluem canais laterais especialmente projetados onde botões de parada de emergência e scanners a laser podem ser instalados. Isso ajuda a atender aos importantes requisitos da norma ISO 13849 sobre segurança de máquinas, algo que os gerentes de planta levam muito a sério ao avaliar riscos.

Proteção de Máquinas, Postos de Trabalho e Conformidade com Normas de Segurança com Estruturas de Alumínio

Os perfis de alumínio tornaram-se indispensáveis para criar ambientes industriais seguros e adaptáveis. A sua combinação de resistência, resistência à corrosão e modularidade permite aos fabricantes cumprir regulamentações rigorosas de segurança, mantendo ao mesmo tempo a flexibilidade operacional. Abaixo, exploramos duas aplicações críticas nas quais estruturas de alumínio aumentam a segurança e eficiência no local de trabalho.

Perfis de Alumínio na Fabricação de Proteções de Máquinas para Conformidade com Segurança

A extrusão de alumínio de ranhura T torna muito mais fácil construir protetores de máquinas que cumpram os padrões da OSHA e mantêm os trabalhadores seguros dessas peças em movimento perigosas e detritos voadores. Um grande plus é as bordas lisas destes materiais, o que significa que não há cantos afiados que possam cortar alguém. Além disso, a natureza modular dos sistemas de slots em T permite que as fábricas mudem rapidamente as configurações de proteção quando atualizam seus equipamentos. As fábricas que precisam de estrita conformidade de segurança acham os quadros de alumínio particularmente úteis porque funcionam tão bem com painéis transparentes de policarbonato e portas de bloqueio seguras. O que realmente se destaca é a facilidade de manutenção com o sistema de furos pré-perfurados e conectores padrão. Os técnicos podem desmontar secções para inspeção ou reparação sem precisar de ferramentas especiais, o que reduz significativamente o tempo de inatividade em comparação com os métodos mais antigos.

Estações de trabalho ergonómicas que utilizam conjuntos de alumínio personalizáveis

A natureza leve, porém resistente, do alumínio torna possível criar estações de trabalho que se ajustam a diferentes alturas conforme necessário pelos operadores durante seus turnos. Essas estruturas modulares suportam todo tipo de itens, como ferramentas, os tapetes especiais que ajudam a prevenir dores nos pés após longas horas em pé e os braços que mantêm os cabos organizados, evitando que fiquem enroscados por toda parte. De acordo com algumas pesquisas do ano passado, trabalhadores em fábricas de automóveis tiveram um aumento de cerca de 18% na produtividade ao usar essas configurações ajustáveis. Outra vantagem? O alumínio conduz eletricidade suficientemente bem para aterrar peças eletrônicas sensíveis durante os processos de fabricação sem quaisquer problemas. Além disso, como a maioria dos sistemas modernos não exige parafusos para montagem, as empresas podem simplesmente trocar as configurações das estações de trabalho conforme necessário quando as linhas de produção mudam, o que significa que a boa ergonomia não fica para trás à medida que as operações crescem ou se adaptam.

Integração de Sistemas de Movimento Linear e Controle Utilizando Perfis de Alumínio

Estruturas de Suporte para Sistemas de Movimento Linear e Componentes de Automação

Os perfis de alumínio servem como bases precisamente projetadas para todos os tipos de peças de movimento linear, como parafusos esféricos e motores servo. O rigoroso controle dimensional desses perfis, normalmente em torno de mais ou menos 0,1 mm, garante que todos os componentes se alinhem corretamente, especialmente guias lineares e rolamentos. Esse nível de precisão é essencial em operações rápidas, como máquinas de embalagem e equipamentos CNC, onde pequenos desalinhamentos podem causar grandes problemas ao longo do tempo. Cada vez mais fábricas estão adotando extrusões com ranhura em T para suas necessidades de construção de estruturas. Esses sistemas modulares permitem encaixar motores de passo, diversos sensores e até sistemas de lubrificação diretamente no coração das linhas de produção automatizadas, criando configurações flexíveis que se adaptam bem às demandas variáveis da fabricação.

Alinhamento de Precisão e Amortecimento de Vibrações em Estruturas Baseadas em Alumínio

Quando se trata de reduzir a ressonância harmônica, as extrusões de alumínio anodizado oferecem uma vantagem significativa em relação às estruturas de aço, reduzindo as vibrações em cerca de 40 a 60 por cento de acordo com a pesquisa do MHI a partir de 2023. Isto torna-os particularmente valiosos para os robôs delicados que manipulam wafers de semicondutores, onde mesmo pequenas perturbações podem causar problemas. O design desses canais extrudidos dá aos engenheiros espaço para incorporar amortecedores de borracha diretamente dentro das próprias partes estruturais, ajudando a manter a precisão posicional abaixo de 5 micrômetros mesmo quando funcionando sem parar. E não nos esqueçamos da estabilidade térmica também. Com uma classificação de mais ou menos 0,03 mm por metro por grau Celsius, este material resiste bem a problemas de deformação em áreas onde as temperaturas podem variar até 30 graus Celsius durante o dia.

Estudo de caso: Linha de embalagem de alta velocidade que utiliza trilhos de alumínio

Quando um produtor de barras de chocolate trocou seus antigos trilhos de aço por extrusões de alumínio, viu a velocidade de produção saltar de 450 para 550 unidades por minuto, uma melhoria de 23% no geral. Os componentes de alumínio mais leves reduziram a inércia do sistema em cerca de 18 kg por metro quadrado, o que significava que eles poderiam ser rebaixados para servomotores menores, mantendo o desempenho. Esta mudança também lhes permitiu poupar cerca de 14% nos custos de energia. Outro benefício veio daqueles grampos de alumínio feitos sob medida que permitem que os trabalhadores ajustem as faixas de produtos muito mais rapidamente ao alternar entre diferentes SKUs. Para quem dirige uma empresa de confeitaria de grande volume, este tipo de melhorias fazem toda a diferença em manter a competitividade sem quebrar o banco em manutenção e contas de energia.

Estruturas de sistemas de controlo integrados que utilizam perfis de alumínio de fenda T

Os perfis com ranhura em T facilitam a montagem centralizada de CLPs, IHMs e fontes de alimentação dentro de células robóticas. A análise do setor mostra que 87% dos fornecedores automotivos de primeiro nível agora integram armários de controle diretamente em sistemas de estruturas de alumínio, reduzindo o tempo de instalação de 8 horas para apenas 90 minutos por estação.

Gestão de Cabos e Montagem de Painéis em Sistemas de Manufatura Automatizados

O uso de canaletas extrudidas em cabos feitas de alumínio pode reduzir o trabalho de fiação em cerca de 35% em comparação com os antigos sistemas de bandejas. O que torna essas canaletas realmente úteis são as ranhuras integradas para trilho DIN, que permitem aos eletricistas montar disjuntores e blocos terminais exatamente onde forem necessários. Além disso, há os práticos sistemas de trilho em T, que permitem ajustar painéis touchscreen sem a necessidade de ferramentas. Um fabricante viu seus tempos de troca diminuírem drasticamente após implementar essas soluções. Em vez de gastar quase uma hora alternando entre diferentes produções, agora realizam todo o processo em menos de sete minutos.

Perguntas Frequentes

Quais são as vantagens do uso de perfis de alumínio com ranhura em T em sistemas de automação?

Os perfis de alumínio com ranhura em T oferecem modularidade e menor peso em comparação com o aço, permitindo montagem rápida, reconfiguração e tempos de instalação reduzidos. Eles eliminam a necessidade de soldagem, o que reduz custos e tempo de mão de obra.

Por que escolher alumínio em vez de aço para construir estruturas de robótica e automação?

O alumínio oferece uma melhor relação resistência-peso, resistência à corrosão superior e permite tempos mais rápidos de reconfiguração. É especialmente benéfico em aplicações onde modularidade, precisão e amortecimento de vibrações são críticos.

Como o uso de perfis de alumínio impacta os custos e a eficiência da produção?

O uso de perfis de alumínio pode reduzir significativamente os custos de produção ao diminuir os tempos de reconfiguração, o consumo de energia e os custos de manutenção. Eles também aumentam a eficiência da produção devido à instalação mais rápida e adaptabilidade.

Sumário

-

Estruturas Modulares para Sistemas de Automação Usando Perfis de Alumínio

- O Papel das Extrusões de Alumínio com Ranhura em T nas Estruturas de Automação

- Design Modular para Células Robóticas Usando Perfis de Alumínio

- Configurações de Automação Reconfiguráveis com Estrutura Leve

- Estudo de Caso: Implantação de Células Baseadas em Alumínio em Linhas de Montagem Automotiva

- Tendência: Mudança rumo a Sistemas de Fabricação Flexíveis Utilizando Extrusões de Alumínio

- Estruturas para Robôs e AMRs Construídas com Perfis de Alumínio

- Sistemas de Transportadores e Manuseio de Materiais com Extrusões de Alumínio

- Proteção de Máquinas, Postos de Trabalho e Conformidade com Normas de Segurança com Estruturas de Alumínio

-

Integração de Sistemas de Movimento Linear e Controle Utilizando Perfis de Alumínio

- Estruturas de Suporte para Sistemas de Movimento Linear e Componentes de Automação

- Alinhamento de Precisão e Amortecimento de Vibrações em Estruturas Baseadas em Alumínio

- Estudo de caso: Linha de embalagem de alta velocidade que utiliza trilhos de alumínio

- Estruturas de sistemas de controlo integrados que utilizam perfis de alumínio de fenda T

- Gestão de Cabos e Montagem de Painéis em Sistemas de Manufatura Automatizados

- Perguntas Frequentes