Modułowe konstrukcje dla systemów automatyzacji z wykorzystaniem profili aluminiowych

Rola wyprasek aluminiowych T-slot w ramach automatyzacji

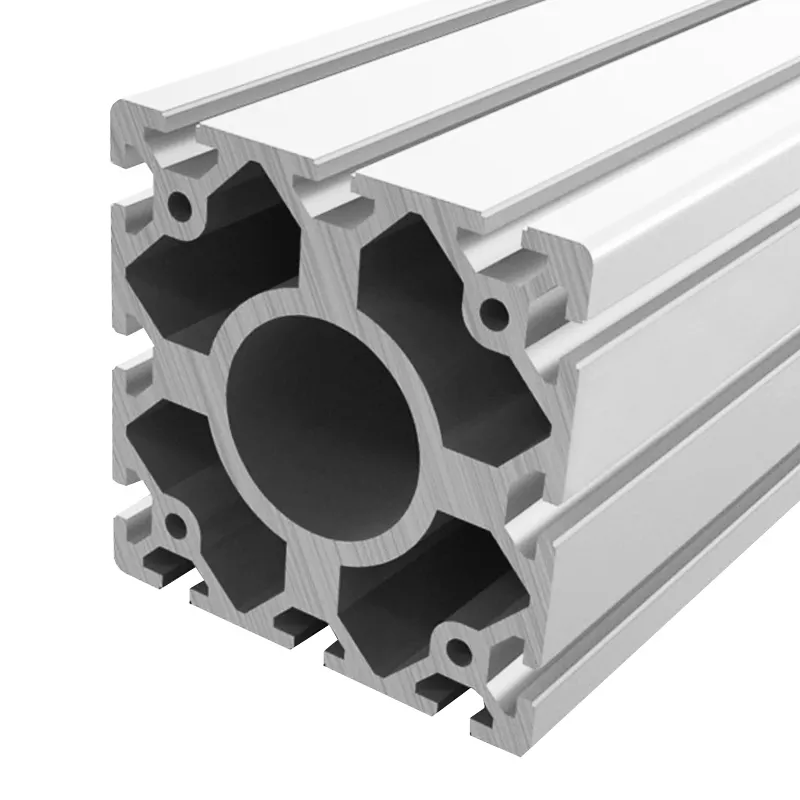

Profile aluminiowe z rowkiem T stały się niemalże nieodzowne w dzisiejszych systemach automatyzacji. Ważą około 40 procent mniej niż stal, a mimo to zachowują się równie dobrze pod względem wytrzymałości konstrukcyjnej – jak zaznaczył w 2023 roku Raport Inżynierii Automatyzacji. Kluczową zaletą tych profili jest specjalny system prowadnic, który pozwala inżynierom na szybkie montowanie stanowisk robotów, taśm transportowych oraz tych wszędzie obecnych prowadnic liniowych w fabrykach. Nie ma już potrzeby wykonywania żadnych spawarek, ponieważ wszystko można łatwo zamontować za pomocą śrub. Bez wątpienia takie modułowe podejście znacząco skraca czas montażu. Niektóre firmy informują, że instalacje są wykonywane w połowie czasu niezbędnego przy tradycyjnych spawanych ramach stalowych, co tłumaczy, dlaczego tak wiele producentów obecnie dokonuje przejścia na profile aluminiowe.

Modularne projektowanie komórek roboczych z zastosowaniem profili aluminiowych

Profile aluminiowe stały się popularnym rozwiązaniem dla producentów tworzących elastyczne komórki robotyczne, które potrafią nadążyć za szybkimi zmianami projektów produktów. Zgodnie z badaniami opublikowanymi w 2022 roku przez Automotive Manufacturing Solutions, zakłady, które przeszły na te modułowe systemy aluminiowe, odnotowały spadek przestojów o blisko cztery piąte podczas trudnych przejść między modelami rocznymi. Kluczem do tego rozwiązania jest konfiguracja prowadnic T-slot. Operatorzy mogą przesuwać różne komponenty – od czujników po osłony bezpieczeństwa i punkty mocowania narzędzi – i ponownie uruchomić cały system w ciągu nieco ponad dwie i pół godziny. Taka szybkość ma ogromne znaczenie w zakładach, gdzie ciągle zmienia się między różnymi liniami produkcyjnymi i wymagana jest maksymalna elastyczność bez marnowania cennego czasu produkcyjnego.

Konfigurowalne systemy automatyzacji z lekką konstrukcją szkieletową

Lekkie zespoły aluminiowe obsługują modyfikacje układu na żądanie dla systemów automatycznych o masie przekraczającej 1 tonę. Podłogi produkcyjne z modułowymi ramami aluminiowymi odnotowują znaczne oszczędności operacyjne:

| Metryczny | Systemy aluminiowe | Systemy tradycyjne |

|---|---|---|

| Koszty pracy przy rekonfiguracji | $320 | $1,150 |

| Zużycie energii/ftÂ2 | 18 kWh | 29 kWh |

Te wskaźniki podkreślają rolę aluminium w umożliwianiu zrównoważonych, elastycznych praktyk produkcyjnych.

Badanie przypadku: Wdrożenie ogniw na bazie aluminium w liniach montażowych w motoryzacji

Europejski producent pojazdów elektrycznych wprowadził ogniwa automatyczne oparte na profilach aluminiowych do montażu modułów akumulatorów. Przełącznik zmniejszył koszty budowy ogniw o 53%, osiągając tolerancje drgań poniżej 0,12 mm - spełniając rygorystyczne standardy jakości dla produkcji komponentów wysokonapięciowych.

Trend: Zmiana na elastyczne systemy produkcyjne z wykorzystaniem wytłaczania aluminium

Popyt globalny na komponenty automatyzacji oparte na wyciskaniu aluminium wzrósł o 19% rok do roku w 2023 roku, napędzany przez producentów branż samochodowej i elektronicznej poszukujących skalowalnych rozwiązań produkcyjnych. W przeciwieństwie do sztywnych systemów spawanych, konstrukcje aluminiowe pozwalają fabrykom stopniowo zwiększać pojemność poprzez modułowe dodatki, a nie całkowitą wymianę sprzętu.

Konstrukcje robotów i AMR wykonane z profili aluminiowych

Konstrukcje mocowań robotów wykonane z aluminiowych profili z rowkami litery T

Profile aluminiowe z rowkiem T są obecnie powszechnie wybieranym rozwiązaniem dla systemów montażowych robotów, ponieważ oferują zarówno modularność, jak i dobre możliwości wytrzymałości na obciążenia. Wyprężona konstrukcja pozwala inżynierom na budowanie, dostosowywanie lub rozbudowę komórek roboczych bez konieczności wykonywania spawania. Jest to bardzo istotne, ponieważ zgodnie z raportem z 2023 roku na temat materiałów stosowanych w automatyce, około dwie trzecie projektów automatyzacji wymaga zmian w trakcie ich realizacji. To, co wyróżnia te profile, to otwarta konstrukcja kanału, która umożliwia integrację czujników, przewodów pneumatycznych i okablowania sterującego bezpośrednio w strukturze. Czas montażu skraca się o około 40 procent w porównaniu ze starszymi stalowymi ramami, co oszczędza czas i pieniądze związane z kosztami instalacji.

Integracja konstrukcyjna w autonomicznych mobilnych robotach (AMR)

Stosunek wytrzymałości do wagi aluminium jest znacznie lepszy niż stali, gdy porównujemy ich gęstości (około 0,097 funta na cal sześcienny w porównaniu do około 0,282 dla stali). Działa to bardzo dobrze przy budowie podwozi AMR oraz wysokich masztów czujnikowych. Większość producentów wybiera niestandardowe profile aluminiowe, ponieważ pozwalają one na tworzenie różnych kształtów. Te konstrukcje trzymają wszystko – od baterii po sensory lidarowe i sprzęt nawigacyjny. Cały cel polega na utrzymaniu całkowitej masy robota poniżej 150 funtów. Dlaczego to takie ważne? Lżejsze roboty mogą pracować dłużej między ładowaniami. Mówimy o co najmniej ośmiogodzinnym czasie pracy w większości środowisk magazynowych, co jest absolutnie kluczowe dla codziennych operacji.

Zastosowanie profili aluminiowych w maszynach typu pick-and-place i ramionach robotycznych

Profile aluminiowe obrabiane technologią CNC oferują stabilność wymiarową niezbędną dla szybko poruszających się robotów typu delta i ramion SCARA, zazwyczaj utrzymując tolerancje na poziomie ±0,1 mm. W linii pakowania efektory końcowe wykonane z profili aluminiowych mogą wykonywać ponad 200 cykli na minutę, co jest imponujące, biorąc pod uwagę, że mają około 32 procent mniejszy moment bezwładności w porównaniu do stalowych odpowiedników. To, co naprawdę wyróżnia aluminium, to jego naturalna zdolność tłumienia drgań, co znacząco poprawia dokładność umieszczania na poziomie mikronów, gdzie takie operacje jak obsługa półprzewodników wymagają absolutnej precyzji.

Analiza kontrowersji: Aluminium kontra stal w konstrukcjach robotów o wysokim udźwigu

| Czynnik | Profile aluminiowe | Konstrukcja stalowa |

|---|---|---|

| Maks. pojemność ładunkowa | 2 200 lbs (obciążenie statyczne) | 5500 funtów |

| Odporność na korozję | Lepsza (bez powłoki) | Wymaga cynkowania |

| Czas przebudowy | 15-30 minut | 2-4 godziny (spawanie) |

| Całkowity koszt (10 lat) | $18,000 | $24,000 |

Chociaż stal nadal dominuje w systemach portalowych o nośności powyżej 5 ton, profile aluminiowe obejmują 78% rynku robotów kollaboratywnych poniżej 3 ton ze względu na możliwość rekonfiguracji oraz ergonomię zgodną z przepisami OSHA. Najnowsze testy zmęczeniowe wykazały, że aluminium 6063-T6 wytrzymuje 10^7 cykli obciążenia przy naprężeniu 40 MPa – co jest wystarczające dla większości zadań montażowych i transportu materiałów.

Systemy taśmociągowe i transportu materiałów z wykorzystaniem wydrążonych profili aluminiowych

Konstrukcje aluminiowe w systemach taśmociągowych i sprzęcie przemysłowym

Zgodnie z raportem Material Handling Institute z 2023 roku około 72 procent wszystkich systemów transportowych w logistyce wykorzystuje profile aluminiowe, ponieważ oferują one dużą modularność. Konstrukcja z rowkami typu T znacznie przyspiesza montaż ram, a te aluminiowe ramy mogą wytrzymać nawet do 900 kilogramów na metr, mimo że są znacznie lżejsze niż stalowe odpowiedniki. Mowa tu o mniej więcej połowie masy w porównaniu z tradycyjnymi rozwiązaniami stalowymi. Od hal produkcyjnych w przemyśle farmaceutycznym po linie montażowe samochodów, firmy z różnych sektorów polegają na tych wytłaczanych elementach aluminiowych, które dostępne są w szerokościach od 300 do 2400 milimetrów. Dodatkowo świetnie integrują się z istniejącymi komponentami, takimi jak wałki, silniki czy bramki sortujące, które pomagają kontrolować przepływ produktów. Najnowsze badania przeprowadzone w 2023 roku ujawniły coś imponującego: zakłady, które przeszły na systemy transportowe oparte na aluminium, odnotowały skrócenie czasu montażu o prawie trzy czwarte za każdym razem, gdy wymagana była zmiana linii produkcyjnej.

Konstrukcje montażowe szyn prowadzących z kompatybilnością ruchu liniowego

Szyny prowadzące aluminiowe, które są precyzyjnie wyrównane, mogą osiągnąć dokładność pozycjonowania na poziomie około ±0,1 mm, co czyni je idealnym rozwiązaniem do przemieszczania delikatnych elementów, takich jak płytki półprzewodnikowe, bez ich uszkodzenia. Gdy producenci łączą te szyny z profilami typu V-slot i łożyskami liniowymi, uzyskują systemy ślizgowe niemal nie wymagające konserwacji i mogące pracować z dużą prędkością – niektóre modele osiągają szybkość do około 5 metrów na sekundę. Co naprawdę wyróżnia, to projekt z rowkiem typu T. Operatorzy mogą dostosować równoległość szyny bezpośrednio na miejscu, bez konieczności rozbierania całych sekcji maszyn. Ta cecha ma duże znaczenie w procesach napełniania butelek, gdzie linie przetwarzają blisko 1200 opakowań każdej minuty. Możliwość szybkich regulacji oszczędza czas i zapewnia płynny przebieg produkcji w trudnych warunkach.

Uchwyty montażowe czujników i punkty integracji na ramach przenośników

Najnowsze aluminiowe ramy przenośników są wyposażone w standardowe gwintowane otwory M6 i M8 rozmieszczone w odstępach co 40 mm, co umożliwia montaż czujników fotoelektrycznych i czytników RFID bez użycia narzędzi. Poziom wygody jest naprawdę imponujący. Zgodnie z danymi Automation World z ubiegłego roku, firmy odnotowały spadek kosztów instalacji czujników o około 34% już tylko w zakładach pakujących. Dla tych, których martwi bezpieczeństwo na stanowisku pracy, systemy te często obejmują specjalnie zaprojektowane boczne kanały, w których można umieścić przyciski awaryjnego zatrzymania i skanery laserowe. Pomaga to spełnić ważne wymagania normy ISO 13849 dotyczącej bezpieczeństwa maszyn, co menedżerowie zakładów traktują bardzo poważnie podczas oceny ryzyka.

Ochrona maszyn, stanowiska robocze i zgodność z przepisami bezpieczeństwa z wykorzystaniem aluminiowych profili konstrukcyjnych

Profile aluminiowe stały się nieodzowne przy tworzeniu bezpiecznych i elastycznych środowisk przemysłowych. Ich połączenie wytrzymałości, odporności na korozję oraz modułowości umożliwia producentom spełnianie rygorystycznych przepisów bezpieczeństwa przy jednoczesnym zachowaniu elastyczności operacyjnej. Poniżej omawiamy dwa kluczowe zastosowania, w których konstrukcje aluminiowe poprawiają bezpieczeństwo i efektywność w miejscu pracy.

Profile aluminiowe w budowie osłon maszyn dla zgodności z wymogami bezpieczeństwa

Profile aluminiowe z rowkiem T znacznie ułatwiają budowę osłon maszyn spełniających normy OSHA i chroniących pracowników przed niebezpiecznymi ruchomymi częściami oraz odpryskującymi fragmentami. Dużą zaletą są gładkie krawędzie tych materiałów, co oznacza brak wystających ostrych narożników, które mogłyby skaleczyć osobę. Dodatkowo, modułowy charakter systemów z rowkiem T pozwala fabrykom szybko zmieniać konfiguracje osłon podczas modernizacji sprzętu. Zakłady produkcyjne wymagające ścisłego przestrzegania przepisów BHP szczególnie doceniają ramy aluminiowe, ponieważ świetnie współpracują z przezroczystymi panelami poliwęglanowymi i bezpiecznymi drzwiami z zatrzaskiem. Co naprawdę wyróżnia, to wyjątkowa łatwość konserwacji dzięki wstępnie wywierconym otworom i standardowym łącznikom rozmieszczonym w całym systemie. Technicy mogą demontować poszczególne sekcje w celu inspekcji lub naprawy bez konieczności używania specjalistycznego narzędzi, co znacznie skraca czas przestojów w porównaniu ze starszymi metodami.

Ergonomiczne stanowiska pracy z zastosowaniem konfigurowalnych zestawów aluminiowych

Lekka, a zarazem wytrzymała natura aluminium pozwala na tworzenie stanowisk pracy, które można dostosować do różnych wysokości zgodnie z potrzebami operatorów podczas ich zmian. Te modułowe ramy mogą pomieścić różne rzeczy, takie jak narzędzia, specjalne mata, które pomagają zapobiegać bólowi stóp po długich godzinach stania, czy ramiona utrzymujące przewody w porządku, zamiast by były wszędzie potargane. Zgodnie z niektórymi badaniami z zeszłego roku, pracownicy w fabrykach samochodowych odnotowali około 18% wzrost produktywności przy korzystaniu z tych regulowanych układów. Kolejną zaletą jest to, że aluminium przewodzi prąd wystarczająco dobrze, aby uziemiać wrażliwe elementy elektroniczne podczas procesów produkcyjnych bez żadnych problemów. Dodatkowo, ponieważ większość nowoczesnych systemów nie wymaga śrub do montażu, firmy mogą po prostu zamieniać konfiguracje stanowisk pracy w miarę potrzeby, gdy linie produkcyjne się zmieniają, co oznacza, że dobra ergonomia nie zostaje w tyle, gdy operacje rosną lub się zmieniają.

Integracja systemów ruchu liniowego i sterowania z wykorzystaniem profili aluminiowych

Konstrukcje wsporcze dla systemów ruchu liniowego i komponentów automatyki

Profile aluminiowe służą jako precyzyjnie zaprojektowane podstawy dla różnych elementów ruchu liniowego, takich jak śruby kulowe i silniki serwo. Ścisła kontrola wymiarów tych profili, zazwyczaj wynosząca około ±0,1 mm, zapewnia poprawne dopasowanie prowadnic liniowych i łożysk. Taka precyzja ma szczególne znaczenie w szybkich operacjach, takich jak maszyny pakujące i urządzenia CNC, gdzie nawet niewielkie nieprawidłowości mogą z czasem powodować poważne problemy. Coraz więcej fabryk korzysta ostatnio z wydrążonych profili typu T do budowy ram. Te systemy modułowe umożliwiają montaż silników krokowych, różnych czujników, a nawet systemów smarowania bezpośrednio w centrum linii produkcyjnych, tworząc elastyczne konfiguracje dobrze adaptujące się do zmieniających się potrzeb produkcji.

Precyzyjne wyrównanie i tłumienie drgań w ramach aluminiowych

Jeśli chodzi o redukcję rezonansu harmonicznego, wyprofilowane aluminium anodowane oferuje znaczną przewagę nad ramami stalowymi, zmniejszając wibracje o około 40–60 procent według badań MHI z 2023 roku. Sprawia to, że jest szczególnie wartościowe w przypadku delikatnych robotów do manipulacji waferami półprzewodnikowymi, gdzie nawet niewielkie zakłócenia mogą powodować problemy. Projekt tych wyprofilowanych kanałów daje inżynierom możliwość wbudowania tłumików gumowych bezpośrednio w elementy konstrukcyjne, co pomaga utrzymać dokładność pozycjonowania poniżej 5 mikrometrów, nawet podczas ciągłej pracy. Nie należy również zapominać o stabilności termicznej. Dzięki współczynnikowi plus minus 0,03 mm na metr na stopień Celsjusza materiał ten dobrze radzi sobie z odkształceniemi w obszarach, gdzie temperatura może się zmieniać nawet o 30 stopni Celsjusza w ciągu dnia.

Studium przypadku: Wysokoprędkowa linia pakowania wykorzystująca prowadnice aluminiowe

Gdy producent batoników wymienił stare stalowe szyny prowadzące na profile aluminiowe, prędkość produkcji wzrosła z 450 do 550 jednostek na minutę, co oznacza poprawę o 23% ogólnie. Lżejsze aluminiowe komponenty zmniejszyły bezwładność systemu o około 18 kg na metr kwadratowy, co pozwoliło na zastosowanie mniejszych serwosilników przy jednoczesnym zachowaniu wydajności. Ta zmiana zaoszczędziła im również około 14% kosztów energii. Kolejzą korzyścią były specjalnie wykonane aluminiowe zaciski, które umożliwiły pracownikom szybszą regulację torów produkcyjnych podczas przełączania między różnymi SKU. Dla każdego, kto prowadzi dużą produkcję wyrobów cukierniczych, tego rodzaju ulepszenia są kluczowe dla utrzymania konkurencyjności bez nadmiernych wydatków na konserwację i rachunki za energię.

Zintegrowane ramy systemów sterowania z wykorzystaniem profili aluminiowych T-Slot

Profile z rowkami od typu T umożliwiają scentralizowane montowanie PLC, HMI oraz zasilaczy w obrębie stanowisk roboczych robotów. Analiza branżowa pokazuje, że obecnie 87% dostawców pierwszego szczebla w przemyśle motoryzacyjnym integruje szafy sterownicze bezpośrednio w systemach ram aluminiowych, skracając czas instalacji ze 8 godzin do zaledwie 90 minut na stanowisko.

Zarządzanie kablami i montaż paneli w zautomatyzowanych systemach produkcyjnych

Użycie wytłaczanych kanałów kablowych wykonanych z aluminium może skrócić prace związane z okablowaniem o około 35% w porównaniu ze staromodnymi systemami tacy. Co czyni te kanały szczególnie przydatnymi, to wbudowane szyny DIN, które pozwalają elektrykom montować wyłączniki i zaciski dokładnie tam, gdzie są potrzebne. Dodatkowo istnieją wygodne systemy T-track, które umożliwiają regulację paneli dotykowych bez konieczności używania narzędzi. Jeden z producentów odnotował drastyczne skrócenie czasu przełączania po wdrożeniu tych rozwiązań. Zamiast spędzać prawie godzinę na zmianie pomiędzy różnymi seriami produktów, teraz cały proces zajmuje mniej niż siedem minut.

Często zadawane pytania

Jakie są zalety stosowania profili aluminiowych z rowkami typu T w systemach automatyki?

Profile aluminiowe z rowkami typu T oferują modularność i mniejszą wagę w porównaniu ze stalą, umożliwiając szybką montaż, rekonfigurację oraz skrócenie czasu przygotowania. Wyeliminowują potrzebę spawania, co redukuje koszty i czas pracy.

Dlaczego warto wybrać aluminium zamiast stali do budowy konstrukcji robotów i systemów automatyzacji?

Aluminium zapewnia lepszy stosunek wytrzymałości do masy, lepszą odporność na korozję oraz umożliwia szybsze przestawianie konfiguracji. Jest szczególnie korzystne w zastosowaniach, gdzie kluczowe są modularność, precyzja i tłumienie drgań.

W jaki sposób zastosowanie profili aluminiowych wpływa na koszty produkcji i jej efektywność?

Zastosowanie profili aluminiowych może znacząco obniżyć koszty produkcji poprzez skrócenie czasu rekonfiguracji, zmniejszenie zużycia energii oraz obniżenie kosztów utrzymania. Profilowane elementy aluminiowe zwiększają również efektywność produkcji dzięki szybszemu montażowi i większej adaptacyjności.

Spis treści

-

Modułowe konstrukcje dla systemów automatyzacji z wykorzystaniem profili aluminiowych

- Rola wyprasek aluminiowych T-slot w ramach automatyzacji

- Modularne projektowanie komórek roboczych z zastosowaniem profili aluminiowych

- Konfigurowalne systemy automatyzacji z lekką konstrukcją szkieletową

- Badanie przypadku: Wdrożenie ogniw na bazie aluminium w liniach montażowych w motoryzacji

- Trend: Zmiana na elastyczne systemy produkcyjne z wykorzystaniem wytłaczania aluminium

-

Konstrukcje robotów i AMR wykonane z profili aluminiowych

- Konstrukcje mocowań robotów wykonane z aluminiowych profili z rowkami litery T

- Integracja konstrukcyjna w autonomicznych mobilnych robotach (AMR)

- Zastosowanie profili aluminiowych w maszynach typu pick-and-place i ramionach robotycznych

- Analiza kontrowersji: Aluminium kontra stal w konstrukcjach robotów o wysokim udźwigu

- Systemy taśmociągowe i transportu materiałów z wykorzystaniem wydrążonych profili aluminiowych

- Ochrona maszyn, stanowiska robocze i zgodność z przepisami bezpieczeństwa z wykorzystaniem aluminiowych profili konstrukcyjnych

-

Integracja systemów ruchu liniowego i sterowania z wykorzystaniem profili aluminiowych

- Konstrukcje wsporcze dla systemów ruchu liniowego i komponentów automatyki

- Precyzyjne wyrównanie i tłumienie drgań w ramach aluminiowych

- Studium przypadku: Wysokoprędkowa linia pakowania wykorzystująca prowadnice aluminiowe

- Zintegrowane ramy systemów sterowania z wykorzystaniem profili aluminiowych T-Slot

- Zarządzanie kablami i montaż paneli w zautomatyzowanych systemach produkcyjnych

- Często zadawane pytania