Modulære rammeverk for automatiseringssystemer ved bruk av aluminiumsprofiler

Rollen til T-spor aluminiumspressinger i automatiseringsrammer

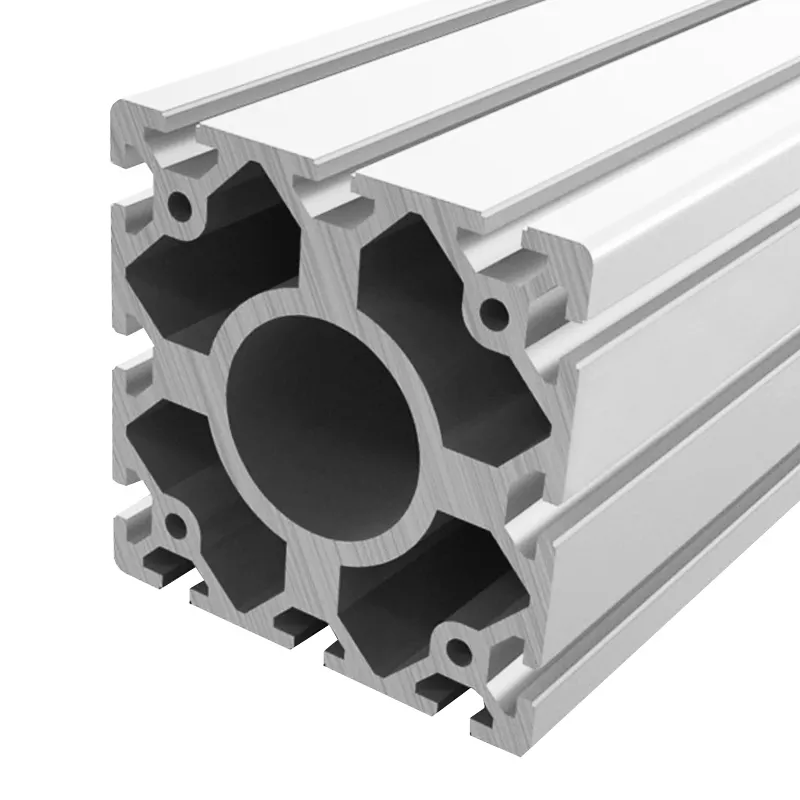

T-spor aluminiumsprofiler har blitt nesten uunnværlige i dagens automatiserte systemer. De veier omtrent 40 prosent mindre enn stål, men tåler like godt strukturelt, noe Automation Engineering Report påpekte allerede i 2023. Det som gjør disse profilene så nyttige, er det spesielle spor-systemet som lar ingeniører sette sammen robotstasjoner, transportbånd og de lineære guidene vi ser overalt i fabrikker. Det er ikke lenger behov for mye sveising, ettersom alt bare skrus sammen. Og la oss være ærlige, denne modulære tilnærmingen reduserer oppsetningstiden dramatisk. Noen selskaper rapporterer at installasjoner blir ferdig på halve tiden sammenlignet med tradisjonelle sveiste stålkonstruksjoner, noe som forklarer hvorfor så mange produsenter nå bytter til dette.

Modulær design for robotceller ved bruk av aluminiumsprofiler

Aluminiumprofiler har blitt en standardløsning for produsenter som bygger fleksible robotceller som kan følge med når produktutformingen endres på kort varsel. Ifølge forskning publisert i Automotive Manufacturing Solutions tilbake i 2022, såg anlegg som byttet til disse modulære aluminiumssystemene nedetiden sin synke med nesten fire femdeler under de vanskelige modellårsskiftene. Det som virkelig gjør dette mulig, er T-spor-konfigurasjonen. Operatører kan flytte komponenter av alle typer – fra sensorer til sikkerhetsbeskyttelser og verktøyfester – og få alt tilbake i drift innen litt over to og en halv time. Denne typen hastighet er svært viktig i anlegg der man stadig bytter mellom ulike produksjonslinjer og trenger maksimal fleksibilitet uten å kaste bort verdifull produksjonstid.

Rekonfigurerbare automatiseringsoppsett med lettviktsrammer

Lettvikte aluminiumsmonteringer støtter behovsstyrt ombygging for automatiserte systemer over 1 tonn. Produksjonsanlegg som bruker modulære aluminiumsrammer rapporterer betydelige driftsbesparelser:

| Metrikk | Aluminiumssystemer | Tradisjonelle systemer |

|---|---|---|

| Kostnad for omkonfigurering av arbeidskraft | $320 | $1,150 |

| Energiforbruk/ft² | 18 kWh | 29 kWh |

Disse målene understreker aluminiums rolle i å muliggjøre bærekraftige og tilpasselige produksjonsmetoder.

Case-studie: Implementering av cellebaserte løsninger i bilmonteringslinjer basert på aluminium

En europeisk produsent av elbiler implementerte automatiserte celler basert på aluminiumsprofiler for montering av batterimoduler. Byttet reduserte cellebyggingskostnader med 53 % samtidig som det oppnådde vibrasjonstoleranser under 0,12 mm – i samsvar med strenge kvalitetskrav for produksjon av høyspenningskomponenter.

Trend: Flytting mot fleksible produksjonssystemer ved bruk av ekstruderte aluminiumsprofiler

Global etterspørsel etter automasjonskomponenter basert på aluminiumsprofiler økte med 19 % fra år til år i 2023, drevet av bil- og elektronikkprodusenter som søker skalerbare produksjonsløsninger. I motsetning til stive sveiste systemer tillater aluminiumsrammer at fabrikker gradvis utvider kapasiteten gjennom modulære tilføyelser i stedet for omfattende utskifting av utstyr.

Robott- og AMR-konstruksjoner bygget med aluminiumsprofiler

Robotmonteringsrammer bygget med T-slags aluminiumsprofiler

T-spor aluminiumsprofiler er nå i stor grad det foretrukne valget for montering av roboter, siden de tilbyr både modulær oppbygging og god lastebæreevne. Den ekstruderte konstruksjonen lar ingeniører sette sammen, justere eller utvide robotarbeidsceller uten behov for sveising. Dette er svært viktig ettersom omtrent to tredjedeler av automasjonsprosjekter må endres underveis, ifølge rapporten fra 2023 om materialer brukt i automasjon. Det som gjør disse profilene spesielle, er deres åpne kanaldesign, som tillater at sensorer, pneumatiske ledninger og kontrollkabling integreres direkte i strukturen. Monteringstiden reduseres med omtrent 40 prosent sammenliknet med eldre stålkonstruksjoner, noe som sparer både tid og penger i installasjonskostnader.

Strukturell integrasjon i autonome mobile roboter (AMR)

Styrken i forhold til vekt for aluminium er mye bedre enn stål når vi sammenligner deres tettheter (ca. 0,097 lb per kubikktomme sammenlignet med ca. 0,282 for stål). Dette gjør aluminium til et veldig godt valg for bygging av AMR-chassis og de høye sensormastene. De fleste produsenter velger skreddersydde aluminiumsprofiler fordi de kan lage alle mulige ulike former. Disse strukturene ender opp med å holde alt fra batterier til lidarsensorer og navigasjonsutstyr. Hensikten er å holde robotens totale vekt under 150 pund. Hvorfor er dette så viktig? Jo, lettere roboter kan kjøre i lengre perioder mellom opplading. Vi snakker om å oppnå minst åtte timer driftstid i de fleste lagermiljøer, noe som er helt avgjørende for daglig drift.

Bruk av aluminiumsprofiler i pick-and-place-maskiner og robotarme

Aluminiumprofiler bearbeidet med CNC-teknologi gir den dimensjonelle stabiliteten som trengs for hurtigbevegelige delta-roboter og SCARA-armer, typisk innenfor toleranser på ±0,1 mm. Når det gjelder emballasjelinjer, kan endeeffektorer laget av aluminiumspressinger takle over 200 sykluser per minutt, noe som er imponerende når man tar i betraktning at de har omtrent 32 prosent lavere treghet sammenlignet med stålvarene sine. Det som virkelig gjør aluminium spesielt, er imidlertid dets naturlige evne til å dempe vibrasjoner, noe som betydelig øker plasseringsnøyaktigheten ned på mikronivå der ting som håndtering av halvledere krever absolutt presisjon.

Analyse av kontrovers: Aluminium mot stål i robotstrukturer med høy last

| Fabrikk | Aluminiumprofiler | Stålrammer |

|---|---|---|

| Maks lastekapasitet | 2 200 lbs (statisk belastning) | 5 500 lbs |

| Korrosjonsbeskyttelse | Overlegent (uten coating) | Krever galvanisering |

| Rekonfigureringstid | 15-30 minutter | 2–4 timer (sveising) |

| Total kostnad (10 år) | $18,000 | $24,000 |

Selv om stål fortsatt dominerer i portalkonstruksjoner over 5 tonn, dominerer aluminiumsprofiler 78 % av under-3-tonns markedet for samarbeidsroboter på grunn av muligheten for omkonfigurering og ergonomi i henhold til OSHA. Nylige utmattningstester viser at 6063-T6 aluminium tåler 10^7 spenningskretser ved 40 MPa – tilstrekkelig for de fleste monterings- og materialehåndteringsoppgaver.

Transportbånd- og materialehåndteringssystemer med aluminiumsextrudater

Aluminiumsrammer i transportbåndssystemer og industriutstyr

Ifølgje rapporten frå Material Handling Institute frå 2023 har rundt 72 prosent av alle logistikkføra system i dag aluminiumprofiler fordi dei tilbyr så stor modulæritet. T-rammen gjer at det går fortare å setja saman ein ramme, og desse aluminiumramma kan om lag stå for opptil 900 kilo per meter, sjølv om dei er vesentlig lettere enn stålramma. Me snakkar om om lag halvparten av vekta når me samanliknar det med den tradisjonelle stålakvaliteten. Frå farmaceutiske fabrikkar til bilprodusenter, er det selskap i mange bransjer som har behov for desse aluminiumdeildane, fordi dei har ein bredde på mellom 300 og 2400 millimeter. Og dei går rett inn i alle komponentane som ein har til råder, slik som rullingar, motorar og dei sorte portane som gjer at produktane passerer. Recente undersøkingar frå 2023 viser at det òg er noko som er ganske imponerande: fabrikkar som skiftar til aluminiumbaserte transportørar for å minka tidtabeta med nesten tre fjerdedeler kvar gong dei må skifte produksjon.

Monteringsstrukturer for guider med kompatibilitet for lineær bevegelse

Aluminiumsguider som er presisjonsjustert kan oppnå posisjonsnøyaktighet på omtrent ±0,1 mm, noe som gjør dem ideelle til å flytte skjøre deler som halvlederwafer uten skade. Når produsenter kombinerer disse guidene med V-sporprofiler og lineære lager, får de glideanordninger som nesten ikke trenger vedlikehold og som også kan kjøre ganske raskt – noen modeller når hastigheter på rundt 5 meter per sekund. Det som virkelig skiller seg ut, er T-sporutformingen. Operatører kan justere parallellstillingen til guiden på stedet uten å måtte demontere hele maskindeler. Denne funksjonen er svært viktig i flaskeprosesser der linjene behandler nær 1 200 beholdere hvert eneste minutt. Muligheten til å foreta hurtigjusteringer sparer tid og sørger for jevn produksjon når det blir travelt.

Festekroker for sensorer og integreringspunkter på transportbåndrammer

De nyeste aluminiumstransportrammene er utstyrt med standard M6- og M8-gjengeriller med 40 mm mellomrom, noe som gjør det mulig å installere fotoelektriske sensorer og RFID-lesere uten verktøy. Brukervennligheten er faktisk ganske imponerende. Ifølge Automation World fra i fjor har selskaper sett at kostnadene for sensorkonfigurasjon har falt med omtrent 34 % i emballasjefabrikker alene. For de som er opptatt av arbeidsplasssikkerhet, inneholder disse systemene ofte spesielt designede sidekanaler der nødstoppknapper og laserskannere kan plasseres. Dette bidrar til å oppfylle de viktige ISO 13849-kravene for maskinsikkerhet, noe som driftsledere tar på stor alvor når de vurderer risiko.

Maskinbeskyttelse, arbeidsstasjoner og sikkerhetsoverholdelse med aluminiumsrammer

Aluminiumprofiler har blitt uunnværlige for å skape trygge og tilpassede industrielle miljøer. Kombinasjonen av styrke, korrosjonsmotstand og modulær design gjør at produsenter kan oppfylle strenge sikkerhetskrav samtidig som de beholder operativ fleksibilitet. Nedenfor ser vi på to kritiske anvendelser der aluminiumsrammer øker arbeidsplassens sikkerhet og effektivitet.

Aluminiumprofiler i maskinvernkonstruksjon for sikkerhetsoverholdelse

T-spor aluminiumsprofiler gjør det mye enklere å bygge maskinbeskyttelser som oppfyller OSHA-standarder og holder arbeidere trygt vekk fra farlige bevegelige deler og flyvende søppel. Et stort pluss er de glatte kantene på disse materialene, noe som betyr ingen skarpe hjørner som stikker ut og kan skjære noen. I tillegg lar den modulære naturen til T-spor-systemer fabrikker raskt endre konfigurasjonen av beskyttelser når de oppgraderer utstyret sitt. Produksjonsanlegg som trenger streng sikkerhetsoverholdelse, finner spesielt godt bruk for aluminiumsrammer fordi de fungerer så godt sammen med klare polycarbonatpaneler og sikre låsesystemer. Det som virkelig skiller seg ut, er imidlertid hvor enkel vedlikehold blir takket være forutborede hull og standardkoblinger i hele systemet. Teknikere kan demontere deler for inspeksjon eller reparasjoner uten å trenge spesialverktøy, noe som reduserer nedetid betraktelig i forhold til eldre metoder.

Ergonomiske arbeidsstasjoner ved bruk av tilpassbare aluminiumskonstruksjoner

Det lette men likevel sterke materialet aluminium gjør det mulig å lage arbeidsstasjoner som kan justeres til ulike høyder basert på operatørenes behov gjennom skiftene. Disse modulære rammekonstruksjonene holder alt fra verktøy og spesielle madrasser som hjelper mot fotpine etter lange perioder med stående arbeid, til armer som sørger for at kabler er organisert og ikke krøllete og i veien. Ifølge enkelte undersøkelser fra i fjor økte produktiviteten med omtrent 18 % hos arbeidere i bilfabrikker som brukte disse justerbare oppsettene. Et annet pluss? Aluminium leder strøm godt nok til å jorde følsomme elektroniske komponenter under produksjonsprosesser uten problemer. Og siden de fleste moderne systemer ikke krever bolter for montering, kan bedrifter enkelt bytte ut konfigurasjonen av arbeidsstasjoner etter behov når produksjonslinjer endres – noe som betyr at god ergonomi ikke blir borte når virksomhetene utvides eller omorganiseres.

Integrasjon av lineærbevegelses- og kontrollsystemer ved bruk av aluminiumsprofiler

Støttestrukturer for lineære bevegelsessystemer og automasjonskomponenter

Aluminiumsprofiler fungerer som nøyaktig utformede underlag for alle typer lineære bevegelsesdeler, som kulespindler og servomotorer. Den nøyaktige dimensjonskontrollen som disse profilene tilbyr, vanligvis rundt pluss eller minus 0,1 mm, sikrer at alt blir riktig justert når det gjelder lineære guider og lager. Denne typen presisjon er svært viktig i hurtiggående operasjoner som emballasjemaskiner og CNC-utstyr, der selv små feiljusteringer med tiden kan føre til store problemer. Mer og mer tar fabrikker i bruk T-slags ekstruderte profiler til sine konstruksjonsbehov. Disse modulære systemene gjør det mulig å feste trinnmotorer, ulike sensorer og til og med smøresystemer direkte inn i hjertet av automatiserte produksjonslinjer, og skaper fleksible oppsett som lett kan tilpasses endrede produksjonskrav.

Presis justering og demping av vibrasjoner i rammer basert på aluminium

Når det gjelder reduksjon av harmonisk resonans, gir anodiserte aluminiumsprofiler en betydelig fordel i forhold til stålskinner, ved å redusere vibrasjoner med omtrent 40 til 60 prosent ifølge MHI-forskning fra 2023. Dette gjør dem spesielt verdifulle for de skjøre robotene som håndterer halvlederwafer, der selv små forstyrrelser kan forårsake problemer. Designet på disse ekstruderte kanalene gir ingeniører rom til å integrere gummidempere direkte inn i selve konstruksjonsdelene, noe som bidrar til å opprettholde posisjonsnøyaktighet under 5 mikrometer, selv ved kontinuerlig drift. Og la oss heller ikke glemme termisk stabilitet. Med en toleranse på pluss eller minus 0,03 mm per meter per grad celsius tåler dette materialet seg godt mot vridning i områder der temperaturen kan svinge opptil 30 grader celsius i løpet av dagen.

Case Study: Høyhastighets emballeringslinje med aluminiumsguide-skinner

Når en produsent av sjokoladeplater byttet ut sine gamle stålføringsbaner med aluminiumsprofiler, økte produksjonshastigheten fra 450 til 550 enheter per minutt, en forbedring på 23 % totalt. De lettere aluminiumskomponentene reduserte systemtregheten med omtrent 18 kg per kvadratmeter, noe som betydde at de kunne gå over til mindre servomotorer uten å gå på kompromiss med ytelsen. Dette førte også til en besparelse på rundt 14 % i energikostnader. Et annet fordelt kom fra de spesiallagde aluminiumsklemmene som tillot arbeidere å justere produktbaner mye raskere ved skifte mellom ulike SKU-er. For alle som driver en høyvolums konfektoperasjon, gjør denne typen forbedringer alt til forskjell for å forbli konkurransedyktige uten å bruke over muggen på vedlikehold og strømkostnader.

Integrerte kontrollsystemrammeverk med T-spor aluminiumsprofiler

T-spor profiler gjør det enklere å sentralt montere PLC-er, HMI-er og strømforsyninger i robotiserte arbeidsstasjoner. Analyser av bransjen viser at 87 % av bilindustriens tier-1-leverandører nå integrerer kontrollskap direkte i aluminiumsrammesystemer, noe som reduserer installasjonstiden fra 8 timer til kun 90 minutter per stasjon.

Kabelforvaltning og panelmontering i automatiserte produksjonssystemer

Ved å bruke ekstruderte kabelføringskanaler laget av aluminium kan ledningsarbeidet reduseres med omtrent 35 % sammenlignet med eldre brett-systemer. Det som gjør disse kanalene spesielt nyttige, er de innebygde DIN-skinne-innstikkene som lar elektrikere montere sikringer og klemmer akkurat der de trengs. I tillegg finnes det praktiske T-spor-systemer som gjør det mulig å justere berøringsskjermpaneler uten å måtte bruke verktøy. En produsent opplevde faktisk en dramatisk reduksjon i omstillingstid etter å ha tatt i bruk disse løsningene. I stedet for å bruke nær ved en time på å bytte mellom ulike produksjonskøyringer, klarer de nå hele prosessen på mindre enn sju minutter.

Ofte stilte spørsmål

Hva er fordeler med å bruke T-spor aluminiumsprofiler i automasjonssystemer?

T-spor aluminiumsprofiler gir modulær oppbygging og redusert vekt sammenlignet med stål, noe som muliggjør rask montering, omkonfigurering og kortere oppstartstider. De eliminerer behovet for sveising, noe som reduserer arbeidskostnader og tid.

Hvorfor velge aluminium fremfor stål til bygging av robot- og automasjonsstrukturer?

Aluminium gir et bedre styrke-til-vekt-forhold, bedre korrosjonsmotstand og muliggjør raskere ombygningstider. Det er spesielt fordelaktig i applikasjoner der modularitet, presisjon og demping av vibrasjoner er kritisk.

Hvordan påvirker bruk av aluminiumsprofiler produksjonskostnader og effektivitet?

Bruk av aluminiumsprofiler kan redusere produksjonskostnadene betydelig ved å kutte ned på ombygningstider, energiforbruk og vedlikeholdskostnader. De øker også produksjonseffektiviteten takket være raskere oppsett og tilpasningsdyktighet.

Innholdsfortegnelse

-

Modulære rammeverk for automatiseringssystemer ved bruk av aluminiumsprofiler

- Rollen til T-spor aluminiumspressinger i automatiseringsrammer

- Modulær design for robotceller ved bruk av aluminiumsprofiler

- Rekonfigurerbare automatiseringsoppsett med lettviktsrammer

- Case-studie: Implementering av cellebaserte løsninger i bilmonteringslinjer basert på aluminium

- Trend: Flytting mot fleksible produksjonssystemer ved bruk av ekstruderte aluminiumsprofiler

- Robott- og AMR-konstruksjoner bygget med aluminiumsprofiler

- Transportbånd- og materialehåndteringssystemer med aluminiumsextrudater

- Maskinbeskyttelse, arbeidsstasjoner og sikkerhetsoverholdelse med aluminiumsrammer

-

Integrasjon av lineærbevegelses- og kontrollsystemer ved bruk av aluminiumsprofiler

- Støttestrukturer for lineære bevegelsessystemer og automasjonskomponenter

- Presis justering og demping av vibrasjoner i rammer basert på aluminium

- Case Study: Høyhastighets emballeringslinje med aluminiumsguide-skinner

- Integrerte kontrollsystemrammeverk med T-spor aluminiumsprofiler

- Kabelforvaltning og panelmontering i automatiserte produksjonssystemer

- Ofte stilte spørsmål