アルミプロファイルを使用した自動化システムのモジュラーフレームワーク

自動化フレームにおけるTスロットアルミ押出材の役割

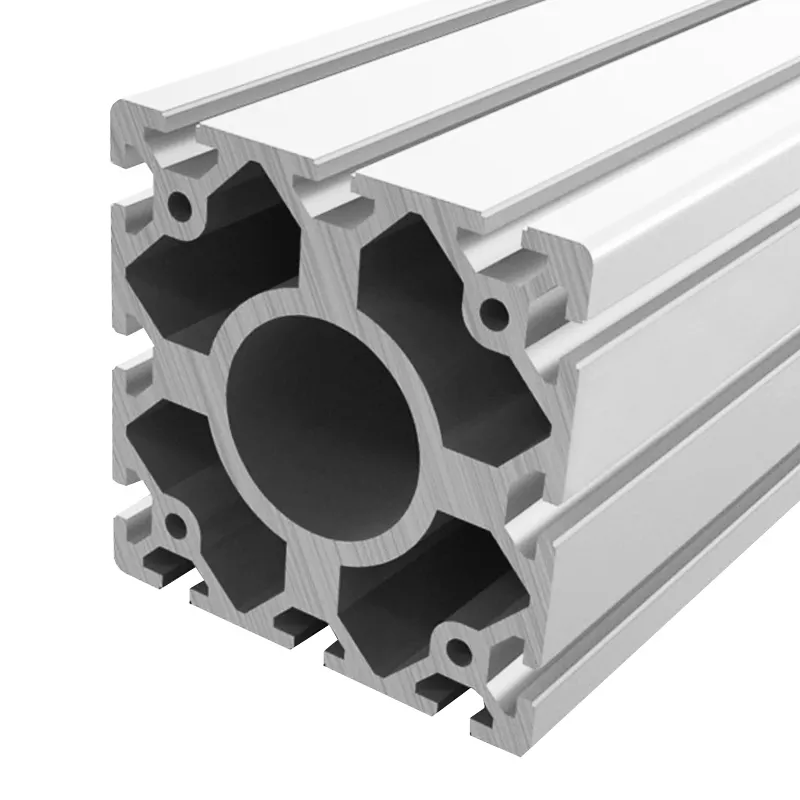

Tスロットアルミプロファイルは、今日の自動化システムにおいてほぼ不可欠なものとなっています。鋼鉄と比べて重量が約40%軽いものの、構造的な強度は同等に保たれており、これは2023年の『オートメーションエンジニアリングレポート』でも指摘されています。これらのプロファイルが特に有用なのは、特別な溝システムにより、エンジニアがロボット作業ステーションやコンベアベルト、工場で至る所に見られるリニアガイドなどを簡単に組み立てられることです。すべての部品がボルトで確実に固定できるため、もはや溶接は必要ありません。そして何より、このモジュラー方式により設置時間が大幅に短縮されます。従来の溶接式鋼製フレームを使用する場合に比べ、設置時間を半分で済ませたという企業もあり、多くのメーカーが今次々とこれに切り替えている理由がここにあります。

アルミプロファイルを用いたロボットセルのモジュラーデザイン

アルミプロファイルは、製品設計が短時間で変更される場合にも追随できる柔軟なロボットワークセルを構築するメーカーにとって、今や定番のソリューションとなっています。2022年に『Automotive Manufacturing Solutions』に掲載された調査によると、これらのアルミモジュラー式システムに切り替えた工場では、モデル年度の切り替えという難しい局面においてダウンタイムが約5分の4も減少しました。この成功の鍵はTスロット構成にあります。オペレーターはセンサーや安全ガード、工具取付ポイントなどさまざまなコンポーネントを自由に移動でき、すべてをわずか2時間半余りで再稼働できます。これは、異なる生産ラインを頻繁に切り替える必要があり、生産時間の無駄なく最大限の柔軟性が求められる施設において極めて重要なスピードです。

軽量フレームによる再構成可能な自動化セットアップ

軽量なアルミニウムアセンブリは、1トンを超える自動化システムのオンデマンドなレイアウト変更をサポートします。モジュラー式アルミニウムフレームを導入している生産現場では、大幅な運用コストの削減が報告されています。

| メトリック | アルミシステム | 従来システム |

|---|---|---|

| 再構成労務費 | $320 | $1,150 |

| エネルギー消費量/平方フィート | 18 kWh | 29 kWh |

これらの指標は、アルミニウムが持続可能で適応性のある製造プロセスを実現する上で果たす役割を示しています。

ケーススタディ:自動車組立ラインへのアルミニウムベースセルの展開

欧州の電気自動車メーカーは、バッテリーモジュールの組立にアルミニウムプロファイルベースの自動化セルを導入しました。これにより、セルの建設コストを53%削減するとともに、振動許容差を0.12 mm以下に抑えることに成功し、高電圧部品製造における厳しい品質基準を満たしました。

トレンド:アルミニウム押出材を用いた柔軟な製造システムへの移行

2023年に、アルミ押出成形ベースの自動化コンポーネントの世界的需要は前年比で19%成長し、スケーラブルな生産ソリューションを求める自動車および電子機器メーカーがその主な牽引役となりました。溶接された剛性構造とは異なり、アルミフレームは工場に対してモジュール式の追加によって段階的に生産能力を拡張することを可能にし、装置全体の取り替えを必要としません。

アルミプロファイルで構築されたロボットおよびAMR構造

Tスロットアルミプロファイルで構築されたロボット取付フレームワーク

Tスロットアルミプロファイルは、モジュール性と優れた荷重支持能力を兼ね備えているため、現在ではロボット取り付けシステムの標準的な選択肢となっています。押出成形されたフレーム構造により、エンジニアは溶接を行うことなくロボット作業セルを組み立てたり、調整したり、拡張したりすることが可能になります。これは非常に重要な点であり、2023年の自動化における材料使用に関する報告書によれば、自動化プロジェクトの約3分の2が進行中に変更を要するためです。これらのプロファイルが特に優れている点は、センサーや空圧ライン、制御配線を構造体内部に直接統合できるオープンチャネル設計にあることです。従来のスチールフレームと比較して、組立時間は約40%短縮され、設置コストの面で時間と費用の両方を節約できます。

自律移動ロボット(AMR)における構造的統合

アルミニウムの強度と重量比は、密度を比較すると鋼鉄よりもはるかに優れています(アルミニウムは約0.097ポンド/立方インチであるのに対し、鋼鉄は約0.282ポンド/立方インチ)。このため、AMRのシャーシや高さのあるセンサーマストの構築にはアルミニウムが非常に適しています。多くのメーカーはカスタム製のアルミ押出成形材を使用しており、さまざまな形状を作成できるからです。これらの構造体は、バッテリーやLiDARセンサー、ナビゲーションハードウェアなど、あらゆるものを支えることになります。目的はロボット全体の重量を150ポンド以下に抑えることです。なぜこれがこれほど重要なのでしょうか?軽量なロボットは充電間の稼働時間が長くなるためです。ほとんどの倉庫環境では最低でも8時間の作業時間を確保できなければならず、これは日常的な業務にとって極めて重要です。

ピックアンドプレース機械およびロボットアームにおけるアルミプロファイルの使用

CNC技術を用いて加工されたアルミプロファイルは、高速で動作するデルタロボットやSCARAアームに必要な寸法安定性を提供し、通常±0.1mm以内の公差を維持します。包装ラインにおいては、アルミ押出成形材で作られたエンドエフェクタが毎分200回以上のサイクルを問題なく処理でき、これは鋼製のものと比べて約32%の慣性が低いため、非常に印象的です。アルミニウムが特に優れている点は、その自然な振動減衰性能にあり、半導体の取り扱いなど、マイクロレベルでの絶対的な精度が求められる配置精度を大幅に向上させます。

議論分析:高負荷ロボット構造におけるアルミニウムとスチールの比較

| 要素 | アルミプロファイル | 鋼フレーミング |

|---|---|---|

| 最大積載能力 | 2,200 lbs(静的負荷) | 5,500 lbs |

| 腐食に強い | 優れた耐腐食性(コーティング不要) | 亜鉛メッキ処理が必要 |

| 再構成時間 | 15-30分 | 2〜4時間(溶接) |

| 総コスト(10年間) | $18,000 | $24,000 |

5トンを超えるガントリーシステムでは鋼材が依然として主流ですが、再構成の容易さとOSHA準拠の人間工学的設計により、アルミニウムプロファイルが3トン未満の協働ロボット市場の78%を占めています。最近の疲労試験では、6063-T6アルミニウムは40MPaで10^7回の応力サイクルに耐えることが示されており、ほとんどの組立および材料搬送作業において十分な耐久性があります。

アルミ押出成形材を使用したコンベアおよび材料搬送システム

コンベアシステムおよび産業用機器におけるアルミフレーム

2023年のMaterial Handling Instituteの報告書によると、現在、すべての物流用コンベアシステムの約72%がアルミニウム製プロファイルを採用しています。これは、非常に高いモジュール性を提供するためです。Tスロット設計によりフレームの組立がはるかに迅速になり、これらのアルミフレームは鋼鉄製のものよりも大幅に軽量でありながら、1メートルあたり最大900キログラムの荷重に耐えることができます。従来の鋼鉄製品と比較すると、おおよそ半分の重量で済みます。医薬品の製造ラインから自動車のアセンブリラインまで、さまざまな業界の企業が幅が300〜2,400ミリメートルの範囲にある押出成形アルミニウム部品に依存しています。また、ローラーやモーター、製品の流れを管理するソーティングゲートなど、既存のコンポーネントとも容易に統合できます。2023年に実施された最近の研究では、さらに印象的な結果も示されています。アルミニウムベースのコンベアシステムに切り替えた工場では、生産ラインを変更する際に、導入時間(セットアップ時間)がほぼ4分の3も短縮されたのです。

直線運動対応のガイドレール取付構造

精密にアライメントされたアルミニウム製ガイドレールは、位置精度を±0.1 mm程度まで高めることができ、半導体ウェーハなどの繊細な部品を損傷を与えずに搬送するのに最適です。製造業者がこれらのレールをVスロット形状とリニアベアリングと組み合わせると、ほとんどメンテナンスを必要とせず、非常に高速で動作するスライドシステムが得られます。一部のモデルでは、最大速度が秒速約5メートルに達します。特に優れているのはTスロット設計です。作業者は機械の大部分を解体することなく、現場でレールの平行度を調整できます。これは、毎分約1,200個の容器を処理するボトリング工程において非常に重要です。迅速な調整が可能なため、忙しい生産ラインでも時間の節約になり、円滑な運転が維持されます。

コンベヤーフレーム上のセンサー取付ブラケットおよび統合ポイント

最新のアルミコンベアーフレームには、40 mm間隔で配置された標準M6およびM8ねじ切りスロットが装備されており、工具を使わずにフォトセンサーやRFIDリーダーを簡単に設置できます。その利便性は実際に非常に優れています。昨年の『Automation World』によると、包装工場に限っても、企業はセンサー設置コストを約34%削減しています。職場の安全を懸念する方々にとって朗報なのは、これらのシステムには非常停止ボタンやレーザースキャナーを設置可能な特別設計の側面用チャネルが備わっているため、機械安全に関する重要なISO 138479規格への適合をサポートする点です。これはリスク評価を行う現場管理者にとって極めて重視される要素です。

マシンガード、ワークステーション、アルミフレームによる安全規制準拠

アルミプロファイルは、安全で適応性の高い産業環境を構築するために不可欠なものとなっています。その強度、耐腐食性、モジュール性を兼ね備えた特性により、製造業者は厳しい安全規制を満たしつつ、運用上の柔軟性を維持することが可能になります。以下では、アルミフレームが職場の安全性と効率を高める重要な2つの用途について紹介します。

安全基準適合のためのマシンガード製作におけるアルミプロファイル

Tスロットアルミニウム押出成形材を使用することで、OSHA基準を満たし、危険な可動部や飛び散る破片から作業者を保護するマシンガードの構築がはるかに容易になります。これらの素材にはエッジが滑らかという大きな利点があり、誰かを切りつける可能性のある鋭い角が突出することはありません。また、Tスロットシステムのモジュラー構造により、工場は設備をアップグレードした際にガードの構成を迅速に変更できます。厳しい安全規制を必要とする製造工場では、アルミフレームが透明ポリカーボネートパネルや確実にロックできるドアと非常にうまく連携するため、特に有用です。特筆すべき点は、システム全体に予め穴が開けられており標準接続部品が使用されるため、メンテナンスが非常に簡単になることです。技術者は特別な工具を必要とせずに、点検や修理のために部分的に分解でき、これにより従来の方法と比べて大幅にダウンタイムを短縮できます。

カスタマイズ可能なアルミニウムアセンブリーを用いたエルゴノミックワークステーション

アルミの軽量で堅固な性質により,作業員がシフト中に必要とするものに応じて,異なる高度に調整できる作業台を 作り出すことが可能になります. このモジュール型フレームには 様々な道具や 長時間立っていると 足の痛みを防ぐための 特別なマットや ケーブルを整理して 引っ張る代わりに 固定する腕があります 昨年 ある研究によると 自動車工場の労働者は 調整可能な装置を使うと 生産性が 18%向上しました もう一つプラス? アルミは電気を十分に導いて 繊細な電子部品を 製造過程で問題なく 接地できます さらに 現代のシステムでは 組み立てにはボルトは必要ないので 生産ラインが変わると 必要な作業ステーションの配置を 交換できます つまり 作業が大きくなり 変化するにつれて エルゴノミクスも 失われません

アルミプロファイルを用いた線形運動と制御システムの統合

線形運動システムと自動化部品のサポート構造

アルミプロファイルは 精密な設計の基盤として 球回螺栓や伺動モーターなどの あらゆる線形動く部品に 使われます 細かい次元制御が提供され 通常はプラスマイナス0.1mmくらいです 線形導体やベアリングの場合は すべてが正しく並ぶのです この種の精度は 包装機やCNC機器などの 急速な作業において とても重要です 小さな誤差でさえ 時間が経つにつれて 大きな問題を引き起こします 最近,より多くの工場が T スロット 挤出材に フレーム 構築のニーズを向けています. これらのモジュール型システムは ステップモーターや様々なセンサー 潤滑システムさえ 自動生産ラインの真ん中に組み込み 柔軟な設定を可能にします 製造の要求の変化に 適応できるのです

アルミ基枠における精密な調整と振動抑制

調和共鳴を減らすという点では アノジズアルミエクスプロージュが鋼筋枠に比べて 重要な利点を持ち,2023年からMHIの研究によると 振動を約40~60%削減しています 微妙な半導体ホイファー処理ロボットにとって 特に価値があります 微妙な障害でも問題が生じます 圧縮されたチャネルの設計により 機械工はゴムダムパーツを 構造部品に組み込むことができます 連続運転でも 5マイクロメートル未満の位置精度を維持するのに役立ちます 熱安定性も忘れてはいけません 温度が一日30度まで変動する地域では 曲げられる問題には 耐えるのです 温度が上昇する地域では 温度が上昇する地域では 温度が上昇する地域では 温度が上昇する地域では 温度が上昇する地域では 温度が上昇する地域では 温度が上昇する地域では 温度が上昇する地域では

ケース スタディ: アルミ ガイド レーン を 使う 高速 梱包 ライン

チョコレートバーの生産者が 古い鉄筋のガイドレールを アルミの挤出物に置き換えたとき 生産速度が分間に450台から550台に急上昇し 全体的に23%改善しました 軽いアルミ部品は 1平方メートルあたり約 18 kg のシステム慣性量を削減し,性能を維持しながらより小さな伺服モーターに 降格させることができます. このスイッチによって エネルギーコストも 14%削減できました また,アルミ製のカスタム製のクランプによって,異なるSKUを切り替える際に作業員が製品ラインをより速く調整できるようになりました. キャンディメーカーが 大量生産している企業にとって このような改善は 維持費や電気代をかけて 銀行を壊さずに 競争力に勝るよう 大きく貢献します

Tスロットアルミプロファイルを使用した統合制御システムフレームワーク

Tスロットプロファイルは,PLC,HMI,およびロボットワークセル内の電源を集中的に設置することを容易にする. 業界分析によると 自動車部門の1階サプライヤーの87%が 制御キャビネットを アルミフレームシステムに直接組み込み 設置時間を8時間から たった90分に短縮しています

自動製造システムにおけるケーブル管理とパネル設置

アルミ製の外押しケーブルチャネルを使うと,古いスクールのトレイシステムと比較して,ワイヤリング作業を約35%削減できます. このチャネルが本当に有用なのは 電気工人が 必要な場所に断路器や端末を 設置できるように DINレールスロットが組み込まれていることです 触覚パネルを調整できる 手軽なTトラックシステムがあります ツールを使わずに あるメーカーはこのソリューションを導入した後に 切り替え時間が劇的に減りました 製品が各々の順番に 切り替わることに約"時間費やすのではなく 今では7分以内に 処理を完了しています

よくある質問

自動化システムでTスロットアルミプロファイルを使う利点は何ですか?

Tスロットアルミプロファイルは,鋼に比べてモジュール化性と減重性があり,迅速な組み立て,再構成,短縮設定時間を可能にします. 溶接の必要性をなくし 労働費と時間を削減します

なぜロボットや自動化構造を 鋼ではなくアルミに 選ぶのか?

アルミはより強い強度/重量比,高性能耐腐蝕性,より速い再構成時間を可能にします. 特殊な用途では特に有益で 模様性,精度,振動抑制が重要です

アルミプロファイルの使用は,生産コストと効率にどのように影響するのでしょうか?

アルミプロファイルの使用は,再構成時間,エネルギー消費,保守コストを削減することで,生産コストを大幅に削減することができます. 生産効率も向上し 設置速度も速く 適応も可能になります