Strutture modulari per sistemi di automazione mediante profili in alluminio

Il ruolo degli estrusi in alluminio con scanalatura a T nelle strutture per automazione

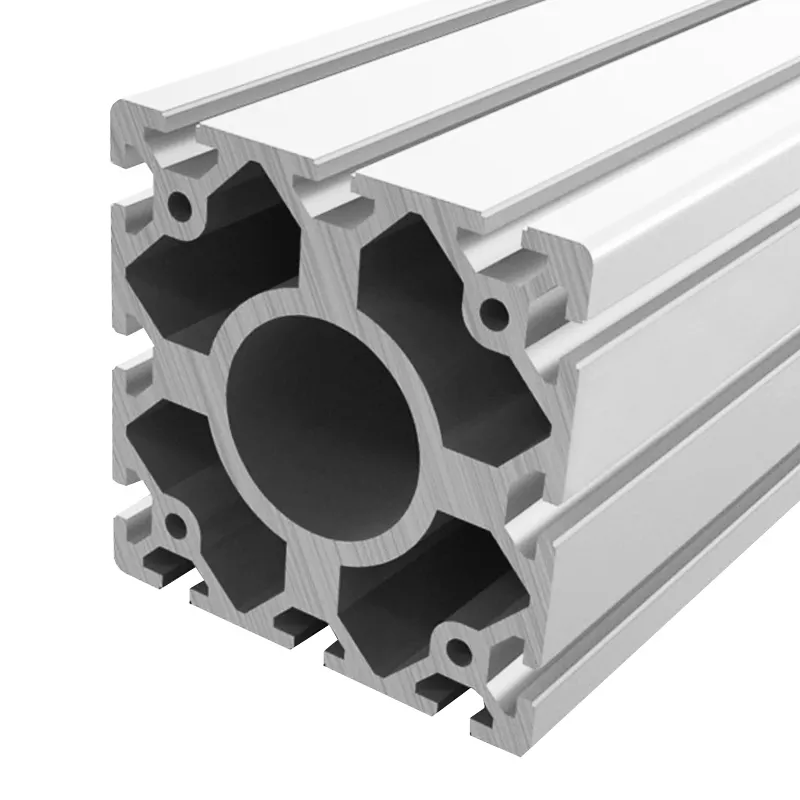

I profili in alluminio con scanalatura T sono diventati essenziali nei sistemi automatizzati attuali. Pesano circa il 40 percento in meno rispetto all'acciaio, ma mantengono comunque le stesse prestazioni strutturali, come osservato nel Rapporto di Ingegneria per l'Automazione del 2023. Ciò che rende questi profili così utili è il loro speciale sistema di scanalature che permette agli ingegneri di assemblare rapidamente stazioni robotiche, nastri trasportatori e quei sistemi di guida lineare che vediamo ovunque nelle fabbriche. Non è più necessario ricorrere alla saldatura, poiché tutti i componenti possono essere fissati direttamente con bulloni. E ammettiamolo, questo approccio modulare riduce drasticamente i tempi di installazione. Alcune aziende dichiarano di completare gli allestimenti in metà del tempo richiesto con telai in acciaio saldati tradizionali, spiegando così perché così tanti produttori stiano effettuando la transizione.

Progettazione Modulare per Celle Robotizzate Utilizzando Profili in Alluminio

I profili in alluminio sono diventati una soluzione privilegiata per i produttori che realizzano celle robotizzate flessibili, in grado di adattarsi rapidamente a cambiamenti improvvisi nei progetti dei prodotti. Secondo una ricerca pubblicata su Automotive Manufacturing Solutions nel 2022, gli stabilimenti che hanno adottato questi sistemi modulari in alluminio hanno registrato una riduzione degli arresti pari a quasi quattro quinti durante i complessi passaggi tra diversi modelli annuali. Il vero punto di forza risiede nella configurazione con scanalature a T. Gli operatori possono riposizionare svariati componenti — dai sensori ai dispositivi di sicurezza fino ai punti di montaggio degli utensili — e riportare l'intero sistema in funzione in poco più di due ore e mezza. Una velocità del genere è fondamentale negli impianti dove si passa continuamente da una linea produttiva all'altra ed è richiesta la massima flessibilità, senza sprecare preziosi tempi di produzione.

Configurazioni di Automazione Riorganizzabili con Strutture Leggere

Assemblaggi in alluminio leggero supportano modifiche alla disposizione su richiesta per sistemi automatizzati superiori a 1 tonnellata. I reparti di produzione che utilizzano strutture modulari in alluminio riportano significativi risparmi operativi:

| Metrica | Sistemi in Alluminio | Sistemi Tradizionali |

|---|---|---|

| Costo del lavoro per la riconfigurazione | $320 | $1,150 |

| Consumo energetico/ft² | 18 kWh | 29 kWh |

Questi indicatori evidenziano il ruolo dell'alluminio nell'abilitare pratiche di produzione sostenibili e adattabili.

Caso di studio: Implementazione di celle basate su alluminio nelle linee di montaggio automobilistico

Un produttore europeo di veicoli elettrici ha implementato celle di automazione basate su profili in alluminio per l'assemblaggio dei moduli batteria. Il passaggio ha ridotto i costi di costruzione delle celle del 53%, raggiungendo tolleranze alle vibrazioni inferiori a 0,12 mm, soddisfacendo gli elevati standard qualitativi per la produzione di componenti ad alta tensione.

Tendenza: Passaggio verso sistemi di produzione flessibili che utilizzano estrusi in alluminio

La domanda globale di componenti per l'automazione basati su estrusi di alluminio è cresciuta del 19% anno su anno nel 2023, spinta dai produttori automobilistici ed elettronici alla ricerca di soluzioni di produzione scalabili. A differenza dei sistemi rigidi saldati, le strutture in alluminio consentono alle fabbriche di espandere gradualmente la capacità mediante aggiunte modulari anziché sostituzioni complete delle attrezzature.

Strutture per robot e AMR realizzate con profili in alluminio

Strutture di montaggio per robot realizzate con profili in alluminio a T

I profili in alluminio con scanalatura a T sono ormai la scelta preferita per i sistemi di montaggio robotici perché offrono modularità e buone capacità di carico. La struttura estrusa permette agli ingegneri di assemblare, modificare o ampliare celle di lavoro robotiche senza alcuna necessità di saldatura. Questo è particolarmente importante poiché circa due terzi dei progetti di automazione richiedono modifiche a metà percorso, secondo il rapporto del 2023 sui materiali utilizzati nell'automazione. Ciò che rende questi profili distintivi è il design aperto dei canali, che consente l'integrazione diretta di sensori, tubazioni pneumatiche e cablaggi di controllo all'interno della struttura. I tempi di assemblaggio si riducono di circa il 40 percento rispetto ai telai d'acciaio tradizionali, consentendo un risparmio sia in termini di tempo che di costi di installazione.

Integrazione strutturale nei robot mobili autonomi (AMR)

Il rapporto resistenza-peso dell'alluminio è molto migliore rispetto a quello dell'acciaio quando si confrontano le loro densità (circa 0,097 lb per pollice cubo rispetto a circa 0,282 per l'acciaio). Questo rende l'alluminio una scelta ideale per la costruzione dei telai AMR e degli alti pali sensoriali. La maggior parte dei produttori opta per estrusi in alluminio su misura perché consentono di creare svariate forme differenti. Queste strutture finiscono per supportare tutto, dalle batterie ai sensori lidar e all'hardware di navigazione. L'obiettivo principale è mantenere il peso totale del robot al di sotto delle 150 libbre. Perché questo aspetto è così importante? Beh, i robot più leggeri possono funzionare per periodi più lunghi tra una ricarica e l'altra. Parliamo di ottenere almeno otto ore di autonomia nella maggior parte degli ambienti warehouse, elemento assolutamente cruciale per le operazioni quotidiane.

Utilizzo di Profili in Alluminio nelle Macchine Pick-and-Place e nei Bracci Robotici

I profili in alluminio lavorati con tecnologia CNC offrono il tipo di stabilità dimensionale necessaria per robot delta e bracci SCARA ad alta velocità, mantenendo tipicamente tolleranze entro ±0,1 mm. Per quanto riguarda le linee di imballaggio, gli organi terminali realizzati con estrusi di alluminio possono gestire oltre 200 cicli al minuto, un risultato notevole considerando che presentano un'inerzia inferiore di circa il 32% rispetto ai corrispettivi in acciaio. Ciò che rende l'alluminio particolarmente distintivo è la sua capacità naturale di smorzare le vibrazioni, elemento che migliora significativamente la precisione di posizionamento a livello di micron, dove applicazioni come la manipolazione di semiconduttori richiedono una precisione assoluta.

Analisi della controversia: Alluminio vs. Acciaio nelle strutture robotiche ad alto carico

| Fattore | Profili in alluminio | Infissatura in acciaio |

|---|---|---|

| Capacità massima di carico utile | 2.200 libbre (carico statico) | 5.500 libbre |

| Resistenza alla corrosione | Superiore (senza rivestimento) | Richiede zincatura |

| Tempo di Riconfigurazione | 15-30 minuti | 2-4 ore (saldatura) |

| Costo totale (10 anni) | $18,000 | $24,000 |

Mentre l'acciaio rimane dominante nei sistemi a portale superiori a 5 tonnellate, i profili in alluminio dominano il 78% del mercato dei robot collaborativi sotto le 3 tonnellate grazie alla riconfigurabilità e all'ergonomia conforme agli standard OSHA. Test recenti sulla fatica hanno dimostrato che l'alluminio 6063-T6 resiste a 10^7 cicli di sollecitazione a 40 MPa, sufficiente per la maggior parte delle operazioni di assemblaggio e movimentazione materiali.

Sistemi di trasporto e movimentazione materiali con estrusi in alluminio

Strutture in alluminio per sistemi di trasporto e apparecchiature industriali

Secondo il rapporto del Material Handling Institute del 2023, circa il 72 percento di tutti i sistemi di trasporto logistici oggi incorpora profili in alluminio perché offrono un'elevata modularità. La progettazione con scanalatura a T rende l'assemblaggio dei telai molto più rapido, e questi telai in alluminio possono effettivamente sostenere fino a 900 chilogrammi per metro pur essendo significativamente più leggeri rispetto alle controparti in acciaio. Parliamo di circa la metà del peso rispetto alle tradizionali opzioni in acciaio. Dai reparti produttivi farmaceutici alle linee di assemblaggio automobilistico, aziende di diversi settori si affidano a questi componenti estrusi in alluminio, disponibili in larghezze comprese tra 300 e 2.400 millimetri. Inoltre, si integrano perfettamente con componenti esistenti come rulli, motori e le serrande di smistamento che aiutano a gestire il flusso dei prodotti. Studi recenti condotti nel 2023 hanno mostrato anche qualcosa di piuttosto impressionante: le fabbriche che hanno sostituito i sistemi di trasporto con quelli in alluminio hanno registrato una riduzione dei tempi di installazione di quasi tre quarti ogni volta che dovevano modificare le linee di produzione.

Strutture di montaggio per rotaie guida con compatibilità di movimento lineare

Le rotaie guida in alluminio che sono allineate con precisione possono raggiungere una precisione posizionale di circa ± 0,1 mm, il che le rende ideali per spostare parti delicate come le onde semiconduttrici senza danni. Quando i costruttori associano questi binari a profili a V e cuscinetti lineari, si ottengono sistemi scorrevoli che non richiedono quasi alcuna manutenzione e possono funzionare abbastanza velocemente. Alcuni modelli raggiungono velocità di circa 5 metri al secondo. Quello che si distingue davvero è il design della fessura in T. Gli operatori possono modificare il parallelito della rotaia sul posto senza distruggere intere sezioni di macchinari. Questa caratteristica è molto importante nelle operazioni di imbottigliamento, dove le linee trattano quasi 1.200 contenitori al minuto. Essere in grado di apportare rapidamente modifiche risparmia tempo e permette di mantenere la produzione in regola quando le cose diventano frenetico.

Supporti di montaggio dei sensori e punti di integrazione sui cornici trasportatori

Le ultime cornici trasportatrici in alluminio sono dotate di slot a filettatura standard M6 e M8 spaziati a intervalli di 40 mm, che consentono di installare sensori fotoelettrici e lettori RFID senza strumenti. Il fattore convenienza e' piuttosto impressionante. Secondo Automation World dello scorso anno, le aziende hanno visto diminuire le loro spese di installazione dei sensori di circa il 34% solo negli impianti di imballaggio. Per chi si preoccupa della sicurezza sul posto di lavoro, questi sistemi includono spesso canali laterali appositamente progettati dove possono essere posizionati pulsanti di arresto di emergenza e scanner laser. Ciò contribuisce a soddisfare gli importanti requisiti ISO 13849 per la sicurezza delle macchine, che i responsabili degli impianti prendono molto sul serio nel valutare i rischi.

Protezione delle macchine, delle postazioni di lavoro e sicurezza con cornice in alluminio

I profili in alluminio sono diventati indispensabili per creare ambienti industriali sicuri e adattabili. La loro combinazione di resistenza, resistenza alla corrosione e modularità consente ai produttori di rispettare rigorose norme di sicurezza mantenendo la flessibilità operativa. Di seguito, esploriamo due applicazioni critiche in cui la cornice in alluminio migliora la sicurezza e l'efficienza sul posto di lavoro.

Profili di alluminio nella fabbricazione di protezioni per la sicurezza

Le estrusioni in alluminio con scanalatura a T rendono molto più semplice costruire protezioni per macchinari conformi agli standard OSHA e che mantengano i lavoratori al sicuro da parti in movimento pericolose e detriti volanti. Un grande vantaggio è rappresentato dai bordi lisci di questi materiali, grazie ai quali non ci sono angoli taglienti sporgenti che potrebbero ferire qualcuno. Inoltre, la natura modulare dei sistemi a T consente alle fabbriche di modificare rapidamente le configurazioni delle protezioni quando aggiornano le attrezzature. Gli impianti produttivi che richiedono un rigoroso rispetto delle norme di sicurezza trovano particolarmente utili le strutture in alluminio perché si integrano perfettamente con pannelli in policarbonato trasparente e porte di chiusura sicure. Ciò che veramente colpisce, tuttavia, è la notevole semplificazione della manutenzione grazie ai fori preforati e ai connettori standard presenti in tutto il sistema. I tecnici possono smontare sezioni per ispezioni o riparazioni senza dover ricorrere a utensili speciali, riducendo significativamente i tempi di fermo rispetto ai metodi più datati.

Postazioni di Lavoro Ergonomiche Realizzate con Strutture in Alluminio Personalizzabili

La leggerezza e la robustezza dell'alluminio consentono di creare postazioni di lavoro che si adattano a diverse altezze in base alle esigenze degli operatori durante i loro turni. Questi telai modulari contengono tutti i tipi di cose come strumenti, i tappeti speciali che aiutano a prevenire il dolore ai piedi dopo lunghe ore di piedi, e quelle braccia che tengono i cavi organizzati invece di impigliarsi ovunque. Secondo alcune ricerche dell'anno scorso, i lavoratori delle fabbriche di automobili hanno visto un aumento della produttività del 18% quando hanno usato questi sistemi regolabili. Un altro vantaggio? L'alluminio è abbastanza conduttore dell'elettricità da poter mettere a terra parti elettroniche sensibili durante i processi di produzione senza problemi. Inoltre, poiché la maggior parte dei sistemi moderni non richiede bulloni per l'assemblaggio, le aziende possono semplicemente scambiare le configurazioni delle postazioni di lavoro quando sono necessarie quando le linee di produzione cambiano, il che significa che una buona ergonomia non viene lasciata indietro mentre le operazioni crescono o si spostano.

Integrazione di sistemi di movimento e controllo lineari utilizzando profili in alluminio

Strutture di supporto per sistemi di movimento lineare e componenti di automazione

I profili in alluminio servono come basi di progettazione precisa per tutti i tipi di parti a movimento lineare come viti a sfere e servomotori. Il controllo dimensionale stretto offerto da questi profili, in genere intorno a più o meno 0,1 mm, significa che tutto si allinea correttamente quando si tratta di guide e cuscinetti lineari. Questo tipo di precisione è molto importante in operazioni veloci come macchine di imballaggio e apparecchiature CNC dove anche piccoli disallineamenti possono causare grandi problemi nel tempo. Di recente, sempre più fabbriche si stanno rivolgendo alle estrussioni a T per le loro esigenze di costruzione di cornici. Questi sistemi modulari consentono di inserire motori passo a passo, vari sensori e persino sistemi di lubrificazione nel cuore delle linee di produzione automatizzate, creando configurazioni flessibili che si adattano bene alle mutevoli esigenze di produzione.

Alineamento di precisione e ammortizzazione delle vibrazioni nei telai a base di alluminio

Quando si tratta di ridurre la risonanza armonica, le estrusioni di alluminio anodizzato offrono un vantaggio significativo rispetto ai telai in acciaio, riducendo le vibrazioni di circa il 40-60 per cento secondo la ricerca MHI dal 2023. Ciò li rende particolarmente preziosi per quei delicati robot che si occupano di wafer a semiconduttori, dove anche piccoli disturbi possono causare problemi. La progettazione di questi canali estrusi permette agli ingegneri di inserire ammortizzatori di gomma proprio all'interno delle parti strutturali stesse, contribuendo a mantenere la precisione posizionale inferiore ai 5 micrometri anche quando si esegue senza sosta. E non dimentichiamoci nemmeno della stabilità termica. Con una densità di più o meno 0,03 mm per metro per grado Celsius, questo materiale resiste bene ai problemi di deformazione in aree in cui le temperature possono oscillare fino a 30 gradi Celsius durante il giorno.

Caso di studio: linea di imballaggio ad alta velocità che utilizza rotaie guida in alluminio

Quando un produttore di barrette di cioccolato ha sostituito le vecchie rotaie di guida in acciaio con quelle di estrusione in alluminio, ha visto la velocità di produzione aumentare da 450 a 550 unità al minuto, un miglioramento complessivo del 23%. I componenti in alluminio più leggeri riducevano l'inerzia del sistema di circa 18 kg per metro quadrato, il che significava che potevano essere ridotti a servomotori più piccoli mantenendo comunque le prestazioni. Questo passaggio ha consentito di risparmiare circa il 14% sui costi energetici. Un altro vantaggio è stato dato da quelle pinze in alluminio realizzate su misura che consentono ai lavoratori di regolare le corsie di prodotto molto più velocemente quando si passa tra diversi SKU. Per chiunque gestisca un'attività di confezioneria ad alto volume, questo tipo di miglioramenti fanno la differenza nel rimanere competitivi senza perdere denaro per la manutenzione e le bollette elettriche.

Strutture di sistema di controllo integrato che utilizzano profili in alluminio a T-slot

I profili a T-slot facilitano il montaggio centralizzato di PLC, HMI e alimentatori all'interno delle celle di lavoro robotiche. L'analisi del settore mostra che l'87% dei fornitori di livello 1 dell'automotive integra ora i cabinet di controllo direttamente nei sistemi di cornice in alluminio, riducendo il tempo di installazione da 8 ore a soli 90 minuti per stazione.

Gestione dei cavi e montaggio dei pannelli nei sistemi di produzione automatizzati

L'uso di canali di cavi estrusi in alluminio può ridurre il lavoro di cablaggio di circa il 35% rispetto ai sistemi di vassoi della vecchia scuola. Ciò che rende questi canali molto utili sono le fessure DIN incorporate che permettono agli elettricisti di montare interruttori e blocchi terminali proprio dove ne hanno bisogno. Inoltre ci sono quei pratici sistemi T-track che permettono di regolare i pannelli touchscreen senza bisogno di strumenti. Un produttore ha visto ridursi drasticamente i tempi di cambio dopo aver implementato queste soluzioni. Invece di passare quasi un'ora a passare da una serie di prodotti all'altra, ora gestiscono l'intero processo in meno di sette minuti.

Domande Frequenti

Quali sono i vantaggi dell'utilizzo di profili in alluminio a T-slot nei sistemi di automazione?

I profili in alluminio a fessura in T offrono modularità e peso ridotto rispetto all'acciaio, consentendo un rapido assemblaggio, riconfigurazione e tempi di installazione ridotti. Essi eliminano la necessità di saldare, riducendo così i costi e il tempo di lavoro.

Perché scegliere l'alluminio invece dell'acciaio per costruire strutture robotiche e di automazione?

L'alluminio offre un migliore rapporto forza-peso, una resistenza alla corrosione superiore e permette tempi di riconfigurazione più rapidi. E' particolarmente utile in applicazioni in cui modularità, precisione e ammortizzazione delle vibrazioni sono fondamentali.

In che modo l'uso di profili in alluminio influisce sui costi e sull'efficienza di produzione?

L'uso di profili in alluminio può ridurre significativamente i costi di produzione riducendo i tempi di riconfigurazione, il consumo di energia e i costi di manutenzione. Inoltre, migliorano l'efficienza della produzione grazie a una configurazione e ad una capacità di adattamento più rapide.

Indice

-

Strutture modulari per sistemi di automazione mediante profili in alluminio

- Il ruolo degli estrusi in alluminio con scanalatura a T nelle strutture per automazione

- Progettazione Modulare per Celle Robotizzate Utilizzando Profili in Alluminio

- Configurazioni di Automazione Riorganizzabili con Strutture Leggere

- Caso di studio: Implementazione di celle basate su alluminio nelle linee di montaggio automobilistico

- Tendenza: Passaggio verso sistemi di produzione flessibili che utilizzano estrusi in alluminio

-

Strutture per robot e AMR realizzate con profili in alluminio

- Strutture di montaggio per robot realizzate con profili in alluminio a T

- Integrazione strutturale nei robot mobili autonomi (AMR)

- Utilizzo di Profili in Alluminio nelle Macchine Pick-and-Place e nei Bracci Robotici

- Analisi della controversia: Alluminio vs. Acciaio nelle strutture robotiche ad alto carico

- Sistemi di trasporto e movimentazione materiali con estrusi in alluminio

- Protezione delle macchine, delle postazioni di lavoro e sicurezza con cornice in alluminio

-

Integrazione di sistemi di movimento e controllo lineari utilizzando profili in alluminio

- Strutture di supporto per sistemi di movimento lineare e componenti di automazione

- Alineamento di precisione e ammortizzazione delle vibrazioni nei telai a base di alluminio

- Caso di studio: linea di imballaggio ad alta velocità che utilizza rotaie guida in alluminio

- Strutture di sistema di controllo integrato che utilizzano profili in alluminio a T-slot

- Gestione dei cavi e montaggio dei pannelli nei sistemi di produzione automatizzati

- Domande Frequenti