Moduláris keretrendszerek automatizálási rendszerekhez alumíniumprofilok használatával

T-rendszersínek szerepe az automatizálási vázakban

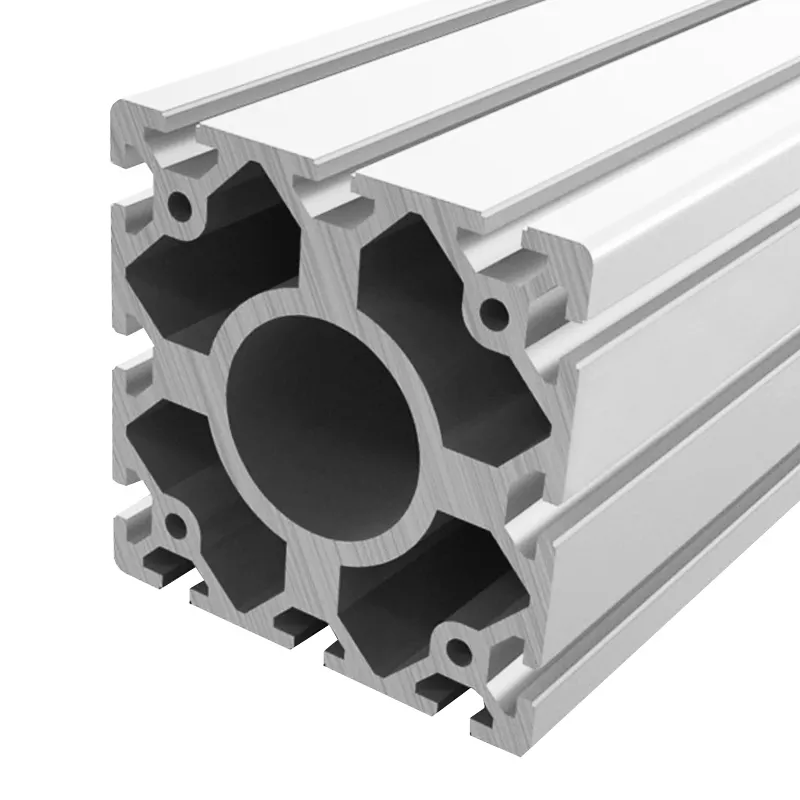

A T záras alumíniumprofilok mára szinte elengedhetetlenek lettek a mai automatizált rendszerekben. Körülbelül 40 százalékkal könnyebbek, mint az acél, mégis ugyanolyan jól tartják magukat szerkezeti szempontból, amit az Automatizálási Mérnöki Jelentés már 2023-ban megemlített. Ezeket a profilokat különösen hasznossá teszi a speciális hornyolásuk, amely lehetővé teszi a mérnökök számára, hogy gyorsan összekattintsák a robotcellákat, szállítószalagokat és azokat a lineáris vezetékeket, amelyeket ma már mindenütt látni a gyárakban. Nincs többé szükség hegesztésre, mivel minden egyszerűen csavarozható helyére. És legyünk őszinték, ez a moduláris megközelítés drasztikusan lerövidíti a felszerelési időt. Egyes vállalatok azt jelentik, hogy felére csökkenthetik a telepítési időt a hagyományos, hegesztett acélvázakkal szemben, ami magyarázza, miért vált át ennyi gyártó éppen most.

Moduláris tervezés robotcellákhoz alumíniumprofilok használatával

Az alumínium profilok a gyártók számára olyan rugalmas robot munkaműveket hoztak létre, amelyek rövid időn belül is lépést tudnak tartani a terméktervezés változásaival. Az Automotive Manufacturing Solutions című folyóiratban megjelent tanulmány szerint 2022-ben azok a gyárak, amelyek átálltak az alumínium moduláris rendszerekre, közel négyötödtel csökkenték leállási idejüket a nehéz modellévváltások során. Ami igazán segít, az a T-csatorna konfiguráció. Az operátorok mindenféle alkatrészt mozgathatnak - az érzékelőktől a biztonsági védőkig és a szerszámmegmozdító pontokig - és mindent újra online lehet tenni két és fél óra alatt. Ez a fajta sebesség nagyon fontos olyan létesítményekben, ahol folyamatosan váltanak különböző termékvonalak között, és maximális rugalmasságra van szükségük, anélkül, hogy értékes termelési időt vesztegetnének.

A könnyű méretű kerettel rendelkező, konfigurálható automatizálási beállítás

Könnyű alumínium szerkezetek támogatják az 1 tonnánál nehezebb automatizált rendszerek igény szerinti újra konfigurálását. A moduláris alumínium keretrendszereket használó gyártósorok jelentős üzemeltetési megtakarításokról számolnak be:

| A metrikus | Alumínium rendszerek | Hagyományos Rendszerek |

|---|---|---|

| Átkonfigurálás munkaköltsége | $320 | $1,150 |

| Energiafogyasztás/láb² | 18 kWh | 29 kWh |

Ezek a mutatók hangsúlyozzák az alumínium szerepét a fenntartható és rugalmas gyártási gyakorlatok lehetővé tételében.

Esettanulmány: Alumínium alapú cellák telepítése az autóipari szerelőszalagokon

Egy európai elektromos járműgyártó alumíniumprofil-alapú automatizálási cellákat vezetett be az akkumulátormodulok gyártásához. Az átállás 53%-kal csökkentette a sejtek építési költségeit, miközben 0,12 mm alatti rezgési tűrést ért el – kielégítve a magas feszültségű alkatrészek gyártására vonatkozó szigorú minőségi előírásokat.

Trend: Az alumínium extrudált profilokat használó rugalmas gyártórendszerek felé történő áttérés

A globális kereslet az alumíniumprofil alapú automatizálási alkatrészek iránt 2023-ban éves összehasonlításban 19%-kal nőtt, elsősorban a gépjármű- és elektronikai gyártók hajtották, akik méretezhető termelési megoldásokat keresnek. A merev hegesztett rendszerekkel ellentétben az alumínium vázszerkezetek lehetővé teszik a gyárak számára a kapacitás fokozatos bővítését moduláris elemek hozzáadásával, anélkül, hogy teljes berendezéscserére lenne szükség.

Robotok és AMR szerkezetek alumíniumprofilból

Robot rögzítő vázszerkezetek T-reces alumíniumprofilból

A T záras alumíniumprofilok jelenleg szinte kizárólagos választásnak számítanak a robotok rögzítési rendszereiben, mivel moduláris felépítést és jó teherbíró képességet is biztosítanak. Az extrudált szerkezetnek köszönhetően a mérnökök bármikor összeállíthatják, finomhangolhatják vagy kibővíthetik a robotmunkaállomásokat hegesztés nélkül. Ez különösen fontos, mivel a 2023-as automatizálásban használt anyagokról szóló jelentés szerint az automatizálási projektek körülbelül kétharmadának félúton változtatásokra van szüksége. Ezeket a profilokat különösen az nyitott csatorna tervezése emeli ki, amely lehetővé teszi az érzékelők, pneumatikus vezetékek és vezérlőkábelek közvetlen integrálását a szerkezetbe. A gyártási idő körülbelül 40 százalékkal csökken az ilyen profilok használatával a hagyományos acélvázakhoz képest, így időt és pénzt takarít meg a telepítési költségek tekintetében.

Szerkezeti integráció autonóm mozgó robotokban (AMR)

Az alumínium súlyhoz viszonyított szilárdsága lényegesen jobb, mint az acélé, ha összehasonlítjuk sűrűségüket (körülbelül 0,097 font köbcentiméterenként az alumíniumnál, míg az acélnál körülbelül 0,282). Ez az alumíniumot kiváló választássá teszi AMR alvázak és magas érzékelőoszlopok építéséhez. A legtöbb gyártó egyedi alumíniumprofilokat használ, mivel ezekkel számtalan különböző formát lehet létrehozni. Ezek a szerkezetek végül mindent tartanak, akár az akkumulátoroktól kezdve a lidarérzékelőkön át a navigációs hardverig. Az egésznek az a célja, hogy a robot teljes tömege 150 font (kb. 68 kg) alatt maradjon. Miért olyan fontos ez? Nos, a könnyebb robotok hosszabb ideig képesek működni feltöltés nélkül. Arról van szó, hogy a legtöbb raktárkörnyezetben legalább nyolc órás üzemidőt kell elérni, ami napi műveletek szempontjából elengedhetetlen.

Alumíniumprofilok alkalmazása pick-and-place gépekben és ipari robotkarokban

A CNC-technológiával megmunkált alumíniumprofilok olyan mérettartósságot biztosítanak, amely elengedhetetlen a gyorsan mozgó delta robotok és SCARA karok számára, tipikusan ±0,1 mm-es tűréshatáron belül maradva. A csomagolóvonalak esetében az alumíniumextrudátumokból készült végfogók percenként több mint 200 ciklust képesek kezelni, ami elég lenyűgözőnek számít, figyelembe véve, hogy kb. 32 százalékkal alacsonyabb tehetetlenséggel rendelkeznek acél megfelelőikhez képest. Az alumíniumot igazán kiemelkedővé teszi azonban természetes rezgéscsillapító képessége, amely jelentősen növeli a mikrométeres pontosságú helyezési pontosságot, ahol például a félvezetők kezelése abszolút precizitást követel.

Vitaanalízis: Alumínium vs. Acél nagy teherbírású robotstruktúrákban

| Gyár | Alumínium profilok | Vaskeretézés |

|---|---|---|

| Maximális teherbíró képesség | 2 200 lbs (statikus terhelés) | 5 500 font |

| Korrózióállóság | Kiváló (bevonat nélkül) | Zománcozás szükséges |

| Újrahangolási idő | 15-30 perc | 2-4 óra (hegesztés) |

| Teljes költség (10 év) | $18,000 | $24,000 |

Míg az acél továbbra is domináns a 5 tonnánál nagyobb teherbírású állványos rendszereknél, az alumíniumprofilok a 3 tonnánál kisebb terhelésű együttműködő robotok piacának 78%-át uralják a könnyen újrakonfigurálhatóság és az OSHA-szerinti ergonómia miatt. A legújabb fáradási tesztek szerint a 6063-T6-os alumínium ellenáll 10^7 feszültségciklusnak 40 MPa-nél – elegendő a legtöbb szerelési és anyagmozgatási feladathoz.

Szalagos és anyagmozgató rendszerek alumínium extrudált profilokkal

Alumínium vázszerkezet szállítórendszerekben és ipari berendezésekben

A Material Handling Institute 2023-as jelentése szerint a mai logisztikai szállítórendszerek körülbelül 72 százaléka alumíniumprofilokat tartalmaz, mivel azok rendkívül modulárisak. A T-rendelésű hornyok lényegesen gyorsabbá teszik az állványok összeszerelését, és ezek az alumínium vázaszerkezetek akár 900 kilogrammot is elbírnak futóméterenként, annak ellenére, hogy jelentősen könnyebbek, mint a acéltársaik. Körülbelül a fele súlyról beszélünk a hagyományos acél megoldásokhoz képest. Gyógyszeripari gyártósoroktól kezdve autógyártó üzemekig a különböző ágazatokban működő vállalatok az extrudált alumínium alkatrészekre építenek, amelyek szélessége 300 és 2400 milliméter között változhat. Emellett tökéletesen illeszkednek a meglévő alkatrészekhez, például gördülőhengerekhez, motorokhoz és azon osztókapukhoz, amelyek segítenek a termékáramlás kezelésében. A 2023-ban végzett legutóbbi tanulmányok valami egészen lenyűgözőt is felmutattak: azok a gyárak, amelyek alumínium alapú szállítórendszerekre váltottak, átállításkor a beüzemelési időt majdnem háromnegyedével csökkentették.

Vezetősín rögzítő szerkezetek lineáris mozgásra alkalmas kompatibilitással

A pontosan igazított alumínium vezetősínek pozícionálási pontosságát elérhetik a ±0,1 mm körül, ami ideálissá teszi az érzékeny alkatrészek, például félvezető lemezek sérülésmentes mozgatását. Amikor a gyártók ezeket a síneket V-rendszert profilokkal és lineáris csapágyakkal kombinálják, majdnem karbantartásmentes, ugyanakkor nagyon gyorsan működő csúszórendszereket kapnak – egyes modellek akár 5 méter per másodperc sebességet is elérnek. A T-rendszert kialakítás különösen kiemelkedő. A műveleti személyzet helyszínen tudja finomhangolni a sín párhuzamosságát anélkül, hogy teljes gézsorokat kellene szétszerelni. Ez a funkció különösen fontos palackozó üzemekben, ahol a sorok percenként közel 1200 edényt dolgoznak fel. A gyors beállítások lehetősége időt takarít meg, és zavartalan termelést biztosít, amikor a munkaütem intenzív.

Szenzor rögzítő konzolok és integrációs pontok szállítóvázakon

A legújabb alumínium szállítókeretek standard M6 és M8 menetes hornyokkal rendelkeznek, amelyek 40 mm-es távolságra helyezkednek el egymástól, így lehetővé téve a fotoelektromos szenzorok és RFID-olvasók szerszám nélküli felszerelését. A kényelmi tényező valójában meglehetősen lenyűgöző. Az Automation World tavalyi adatai szerint a vállalatok a csomagolóüzemekben egyedül a szenzorbeállítási költségeiket körülbelül 34%-kal tudták csökkenteni. Azok számára, akik az üzemi biztonsággal kapcsolatban aggódnak, ezek a rendszerek gyakran speciálisan tervezett oldalsó csatornákat is tartalmaznak, ahol vészkilépő gombokat és lézerszkennereket lehet elhelyezni. Ez segít teljesíteni a gépbiztonságra vonatkozó fontos ISO 13849 előírásokat, amelyet a gyártóüzem-vezetők nagyon komolyan vesznek a kockázatértékelés során.

Gépvédők, munkaállomások és biztonsági előírások alumínium keretrendszerekkel

Az alumínium profilok nélkülözhetetlenek a biztonságos, alkalmazkodó ipari környezet létrehozásához. Az erősségük, korróziótámadásuk és modulárisaságuk kombinációja lehetővé teszi a gyártók számára, hogy szigorú biztonsági előírásokat teljesítsenek, miközben a működési rugalmasságot megőrzik. Az alábbiakban két kritikus alkalmazást vizsgálunk, ahol az alumínium keretrendszer növeli a munkahelyi biztonságot és hatékonyságot.

Alumínium profilok a biztonsági előírások betartása érdekében a gépvédő készülék gyártásában

A T horonynak köszönhető alumíniumprofilok lényegesen megkönnyítik az olyan gépvédelmi rendszerek kialakítását, amelyek megfelelnek az OSHA szabványoknak, és védelmet nyújtanak a dolgozók számára a mozgó alkatrészek és a repülő szilánkok ellen. Ezen anyagok egyik nagy előnye a sima élek jelenléte, így nincsenek kiálló éles sarkok, amelyek megvághatnák a személyzetet. Emellett a T horonyszerkezetek moduláris jellege lehetővé teszi a gyárak számára, hogy gyorsan átalakítsák a védőburkolatok elrendezését, amikor berendezéseiket fejlesztik. A gyártóüzemek, amelyek szigorú biztonsági előírásoknak kell megfelelniük, különösen hasznosnak találják az alumíniumvázakat, mivel jól kombinálhatók átlátszó policarbonát lemezekkel és megbízható zárószerkezetű ajtókkal. Ám ami igazán kiemelkedő, az az egyszerű karbantartás, amelyet a rendszeren belül mindenütt megtalálható előfúrt furatok és szabványos csatlakozók tesznek lehetővé. A technikusok szakaszokat vehetnek le ellenőrzés vagy javítás céljából speciális eszközök nélkül, ami jelentősen csökkenti az állásidőt a hagyományos módszerekhez képest.

Ergonomikus munkaállomások testre szabható alumínium szerkezetekkel

Az alumínium könnyű, ugyanakkor erős anyaga lehetővé teszi olyan munkaállomások kialakítását, amelyek a műszak alatt az operátorok igényeihez mérten állíthatók magasságban. Ezek a moduláris vázszerkezetek különféle dolgokat tartalmazhatnak, például eszközöket, speciális szőnyegeket, amelyek segítenek megelőzni a lábfájdalmat hosszú órák állás után, valamint karokat, amelyek rendben tartják a kábeleket, így azok sehol sem lógnak összevissza. Egy tavalyi kutatás szerint a gépkocsigyárak dolgozói körülbelül 18%-os termelékenységnövekedést értek el ezekkel az állítható munkaállomásokkal. Egy másik előny? Az alumínium elegendően jól vezeti az elektromos áramot ahhoz, hogy problémamentesen leföldelje az érzékeny elektronikus alkatrészeket a gyártási folyamatok során. Emellett, mivel a legtöbb modern rendszer nem igényel csavarokat az összeszereléshez, a vállalatok egyszerűen lecserélhetik a munkaállomás-konfigurációkat, amikor a gyártósorok változnak, ami azt jelenti, hogy a jó ergonómia nem marad le, miközben a műveletek bővülnek vagy átalakulnak.

Lineáris mozgás- és irányítórendszerek integrálása alumíniumprofilok használatával

A lineáris mozgási rendszerek és az automatizálási komponensek támogató szerkezetei

Az alumínium profilok pontosan tervezett alapok mindenféle lineáris mozgású alkatrészhez, mint például golyóvágók és szervo motorok. A szigorú dimenziós kontroll, amit ezek a profilok kínálnak, általában körülbelül plusz vagy mínusz 0,1 mm, azt jelenti, hogy minden helyesen sorakozik, amikor a lineáris vezetők és csapágyakról van szó. Ez a pontosság nagyon fontos a gyors tempójú műveletekben, mint például a csomagológépekben és a CNC berendezésekben, ahol még a kis elkülönülések is nagy problémákat okozhatnak idővel. Egyre több gyár fordul a T-csatorna-kivágásra a keretrendszer építési igényeihez. Ezek a moduláris rendszerek lehetővé teszik a lépésmotorok, különböző érzékelők és még a kenőcsrendszerek beépítését az automatizált gyártási vonalak szívébe, így rugalmas beállításokat hoznak létre, amelyek jól alkalmazkodnak a változó gyártási igényekhez.

Alumínium alakú keretek precíziós kiigazítása és rezgéscsillapítása

Amikor a harmonikus rezonancia csökkentéséről van szó, az anodizált alumíniumprofilok jelentős előnyt kínálnak az acélkeretekkel szemben, a MHI 2023-as kutatása szerint körülbelül 40–60 százalékkal csökkentve a rezgéseket. Ez különösen értékes a finom félvezető lemezek kezelésére szolgáló robotoknál, ahol még a legkisebb zavarok is problémákat okozhatnak. Ezeknek az extrudált csatornáknak a tervezése lehetővé teszi a mérnökök számára, hogy gumiból készült lengéscsillapítókat építsenek közvetlenül a szerkezeti elemekbe, így segítve fenntartani a pozícionálási pontosságot 5 mikrométernél kisebb értéken akkor is, ha a rendszer folyamatosan üzemel. Ne feledjük el említés nélkül hagyni a hőstabilitást sem. A plusz-mínusz 0,03 mm per méter per Celsius-fok értékkel ez az anyag jól ellenáll a torzulásnak olyan területeken, ahol a hőmérséklet napi szinten akár 30 Celsius-fokot is változhat.

Esettanulmány: Nagysebességű csomagolósor alumínium vezetősínekkel

Amikor egy csokoládégyártó lecserélte régi acél vezetősíneit alumínium extrudált profilokra, a termelési sebességük növekedett 450-ről 550 egységre percenként, ami összességében 23%-os javulást jelent. A könnyebb alumínium alkatrészek körülbelül 18 kg/m²-rel csökkentették a rendszer tehetetlenségét, így kisebb szervomotorokra váltva is fenntartható maradt a teljesítmény. Ez a változtatás körülbelül 14%-os energia költségmegtakarítással is járt. További előnyt jelentettek az egyedi gyártású alumínium csavarok, amelyek segítségével a munkavállalók sokkal gyorsabban tudták átállítani a terméksávokat különböző cikkek (SKU-k) közötti váltáskor. Mindenki számára, aki nagy volumenű édességtermelést üzemeltet, ilyen típusú fejlesztések döntő különbséget jelentenek a versenyképesség megőrzésében anélkül, hogy a karbantartási és áramköltségek túlságosan megnövekednének.

Integrált vezérlőrendszer-keretek T-rendes alumíniumprofilok használatával

A T-rendszerek központosított módon rögzítik a PLC-ket, HMId-eszközöket és tápegységeket a robotizált munkaállomásokon belül. A szektor elemzései szerint az autóipari első szintű beszállítók 87%-a jelenleg már közvetlenül az alumínium vázszerkezetekbe integrálja a vezérlőszekrényeket, csökkentve a felszerelési időt állomásonként 8 óráról csupán 90 percre.

Kábelkezelés és panelrögzítés automatizált gyártórendszerekben

Az extrudált, alumíniumból készült kábelcsatornák használata körülbelül 35%-kal csökkentheti a bekötési munkát a hagyományos tálcarendszerekhez képest. Ezeket a csatornákat különösen hasznosítja a beépített DIN sín, amely lehetővé teszi az elektromos szerelők számára, hogy közvetlenül a szükséges helyeken rögzítsék a megszakítókat és a klemmákat. Emellett rendelkezésre állnak a praktikus T-sínes rendszerek is, amelyek segítségével szerszám nélkül is könnyedén állíthatók a touchscreen panelok. Egy gyártó például drámaian lecsökkentette átállási időit ezeknek a megoldásoknak a bevezetésével. Már nem közel egy órát tölt a különböző terméksorozatok közötti váltással, hanem az egész folyamatot kevesebb, mint hét perc alatt elvégzi.

GYIK

Milyen előnyökkel jár a T-rendszerek alumíniumprofiljainak használata az automatizálási rendszerekben?

A T-rendszerek alumíniumprofiljai modulárisak és könnyebbek az acélhoz képest, így gyorsabb összeszerelést, újrakonfigurálást és rövidebb beállítási időt tesznek lehetővé. Kiváltoztatják az anyagolvasztás szükségességét, ami csökkenti a munkaerőköltségeket és az időigényt.

Miért érdemes alumíniumot választani acél helyett robotikai és automatizálási szerkezetek építéséhez?

Az alumínium jobb szilárdság-súly arányt kínál, kiválóbb korrózióállósággal rendelkezik, és gyorsabb átalakítási időket tesz lehetővé. Különösen előnyös olyan alkalmazásokban, ahol a moduláris felépítés, a pontosság és a rezgéscsillapítás kiemelten fontos.

Hogyan befolyásolja az alumíniumprofilok használata a termelési költségeket és hatékonyságot?

Az alumíniumprofilok használata jelentősen csökkentheti a termelési költségeket az átalakítási idők, az energiafogyasztás és a karbantartási költségek csökkentésével. Emellett növelik a termelés hatékonyságát a gyorsabb beállítási idő és a magas adaptabilitás miatt.

Tartalomjegyzék

-

Moduláris keretrendszerek automatizálási rendszerekhez alumíniumprofilok használatával

- T-rendszersínek szerepe az automatizálási vázakban

- Moduláris tervezés robotcellákhoz alumíniumprofilok használatával

- A könnyű méretű kerettel rendelkező, konfigurálható automatizálási beállítás

- Esettanulmány: Alumínium alapú cellák telepítése az autóipari szerelőszalagokon

- Trend: Az alumínium extrudált profilokat használó rugalmas gyártórendszerek felé történő áttérés

- Robotok és AMR szerkezetek alumíniumprofilból

- Szalagos és anyagmozgató rendszerek alumínium extrudált profilokkal

- Gépvédők, munkaállomások és biztonsági előírások alumínium keretrendszerekkel

-

Lineáris mozgás- és irányítórendszerek integrálása alumíniumprofilok használatával

- A lineáris mozgási rendszerek és az automatizálási komponensek támogató szerkezetei

- Alumínium alakú keretek precíziós kiigazítása és rezgéscsillapítása

- Esettanulmány: Nagysebességű csomagolósor alumínium vezetősínekkel

- Integrált vezérlőrendszer-keretek T-rendes alumíniumprofilok használatával

- Kábelkezelés és panelrögzítés automatizált gyártórendszerekben

- GYIK