Structures modulaires pour systèmes d'automatisation utilisant des profilés en aluminium

Rôle des profilés extrudés en aluminium à rainures en T dans les structures d'automatisation

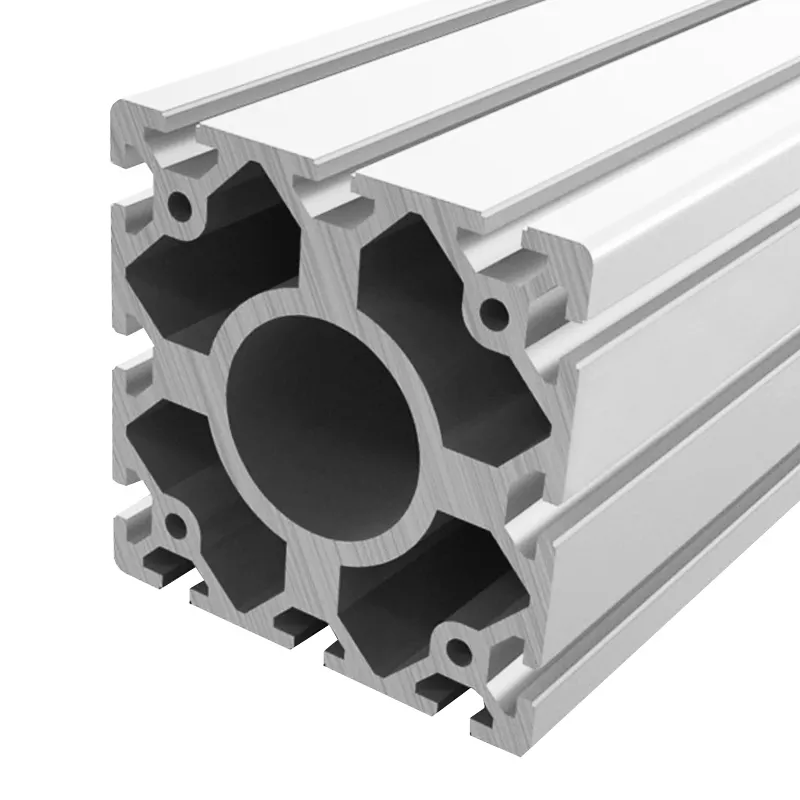

Les profilés aluminium à rainure en T sont devenus presque indispensables dans les systèmes automatisés actuels. Ils pèsent environ 40 pour cent de moins que l'acier, tout en offrant une résistance structurelle équivalente, comme le signalait le rapport Automation Engineering en 2023. Ce qui rend ces profilés particulièrement utiles, c'est leur système de rainures spéciales qui permet aux ingénieurs d'assembler facilement des postes robotisés, des tapis roulants et ces guides linéaires que l'on retrouve partout dans les usines. Inutile désormais de recourir au soudage, puisque tout se fixe directement par boulonnage. Et franchement, cette approche modulaire réduit considérablement le temps d'installation. Certaines entreprises indiquent réaliser leurs montages en la moitié du temps nécessaire avec des structures soudées traditionnelles en acier, ce qui explique pourquoi de nombreux fabricants effectuent aujourd'hui cette transition.

Conception modulaire des cellules robotisées à l'aide de profilés aluminium

Les profilés en aluminium sont devenus une solution incontournable pour les fabricants qui conçoivent des cellules robotisées flexibles capables de s'adapter rapidement aux changements de conception des produits. Selon une étude publiée en 2022 dans Automotive Manufacturing Solutions, les usines ayant adopté ces systèmes modulaires en aluminium ont vu leur temps d'arrêt diminuer d'environ quatre cinquièmes lors des passages délicats d'un modèle à l'autre. Ce qui rend cette approche particulièrement efficace, c'est la configuration en rainure en T. Les opérateurs peuvent repositionner facilement divers composants — capteurs, dispositifs de sécurité ou points de fixation d'outils — et remettre l'ensemble en service en un peu plus de deux heures et demie. Une telle rapidité est cruciale dans les installations où l'on passe constamment d'une ligne de production à une autre et où il est essentiel de disposer d'une flexibilité maximale sans perdre de temps précieux.

Installations d'automatisation reconfigurables avec structure légère

Des ensembles légers en aluminium permettent des modifications de configuration à la demande pour les systèmes automatisés dépassant 1 tonne. Les ateliers de production utilisant des structures modulaires en aluminium constatent des économies opérationnelles significatives :

| Pour les produits de base | Systèmes en aluminium | Systèmes traditionnels |

|---|---|---|

| Coût de la main-d'œuvre pour la reconfiguration | $320 | $1,150 |

| Consommation d'énergie/ft² | 18 kWh | 29 kWh |

Ces indicateurs soulignent le rôle de l'aluminium dans la mise en œuvre de pratiques de fabrication durables et adaptables.

Étude de cas : Déploiement de cellules basées sur l'aluminium dans les lignes d'assemblage automobile

Un fabricant européen de véhicules électriques a mis en œuvre des cellules d'automatisation basées sur des profilés en aluminium pour l'assemblage des modules de batterie. Ce changement a réduit les coûts de construction des cellules de 53 % tout en atteignant des tolérances aux vibrations inférieures à 0,12 mm, répondant ainsi aux normes strictes de qualité pour la fabrication de composants haute tension.

Tendance : Passage vers des systèmes de fabrication flexibles utilisant des profilés extrudés en aluminium

La demande mondiale de composants d'automatisation basés sur l'extrusion d'aluminium a augmenté de 19 % en glissement annuel en 2023, portée par les fabricants automobiles et électroniques qui recherchent des solutions de production évolutives. Contrairement aux systèmes rigides soudés, les structures en aluminium permettent aux usines d'étendre progressivement leur capacité par ajout modulaire, plutôt que de remplacer intégralement leurs équipements.

Structures pour robots et AMR construites avec des profilés en aluminium

Structures de fixation pour robots construites avec des profilés en aluminium à rainures en T

Les profilés aluminium à rainure en T sont désormais le choix privilégié pour les systèmes de montage robotisés, car ils offrent à la fois modularité et bonnes capacités de charge. La structure par extrusion permet aux ingénieurs d'assembler, d'ajuster ou d'agrandir des cellules robotisées sans aucun besoin de soudage. Cela revêt une grande importance puisqu'environ deux tiers des projets d'automatisation nécessitent des modifications à mi-parcours, selon le rapport de 2023 sur les matériaux utilisés dans l'automatisation. Ce qui distingue particulièrement ces profilés, c'est leur conception avec canal ouvert, qui permet d'intégrer directement des capteurs, des conduites pneumatiques et des câblages de commande au sein de la structure. Les délais d'assemblage sont réduits d'environ 40 % par rapport aux anciennes structures en acier, ce qui permet d'économiser du temps et de l'argent sur les coûts d'installation.

Intégration structurelle dans les robots mobiles autonomes (AMR)

Le rapport résistance-poids de l'aluminium est bien meilleur que celui de l'acier lorsque l'on compare leurs densités (environ 0,097 lb par pouce cube contre environ 0,282 pour l'acier). Cela fait de l'aluminium un excellent choix pour la construction des châssis AMR et des hauts mâts capteurs. La plupart des fabricants optent pour des profilés aluminium sur mesure, car ils permettent de créer toutes sortes de formes différentes. Ces structures finissent par supporter tout, des batteries aux capteurs lidar en passant par le matériel de navigation. L'objectif est de maintenir le poids total du robot en dessous de 150 livres. Pourquoi cela est-il si important ? Eh bien, les robots plus légers peuvent fonctionner plus longtemps entre deux charges. On parle ici d'obtenir au moins huit heures d'autonomie dans la plupart des environnements d'entrepôt, ce qui est absolument essentiel pour les opérations quotidiennes.

Utilisation de profilés en aluminium dans les machines de prélèvement et pose et les bras robotiques

Les profilés en aluminium usinés à l'aide de la technologie CNC offrent la stabilité dimensionnelle nécessaire aux robots delta et aux bras SCARA à mouvements rapides, en maintenant généralement des tolérances de ±0,1 mm. Dans les lignes d'emballage, les effecteurs terminaux fabriqués à partir de profilés extrudés en aluminium peuvent supporter plus de 200 cycles par minute, ce qui est assez impressionnant compte tenu du fait qu'ils présentent environ 32 % d'inertie en moins par rapport à leurs homologues en acier. Ce qui distingue particulièrement l'aluminium, c'est sa capacité naturelle à amortir les vibrations, un avantage qui améliore considérablement la précision de positionnement au niveau du micron, là où des opérations comme la manipulation de semi-conducteurs exigent une précision absolue.

Analyse des controverses : Aluminium contre acier dans les structures robotiques à forte charge

| Facteur | Profils en aluminium | Charpente en acier |

|---|---|---|

| Capacité maximale de charge utile | 2 200 lbs (charge statique) | 5 500 lbs |

| Résistance à la corrosion | Supérieure (sans revêtement) | Nécessite une galvanisation |

| Temps de reconfiguration | 15-30 minutes | 2 à 4 heures (soudage) |

| Coût total (10 ans) | $18,000 | $24,000 |

Alors que l'acier reste dominant dans les systèmes portiques dépassant 5 tonnes, les profilés en aluminium dominent 78 % du marché des robots collaboratifs inférieurs à 3 tonnes en raison de leur reconfigurabilité et de leur ergonomie conforme aux normes OSHA. De récents essais de fatigue montrent que l'aluminium 6063-T6 résiste à 10^7 cycles de contrainte à 40 MPa — suffisant pour la plupart des tâches d'assemblage et de manutention.

Systèmes de convoyage et de manutention avec profilés en aluminium

Charpente en aluminium pour systèmes de convoyage et équipements industriels

Selon le rapport de l'Institut de la manutention (Material Handling Institute) de 2023, environ 72 pour cent de tous les systèmes convoyeurs logistiques intègrent aujourd'hui des profilés en aluminium, car ils offrent une grande modularité. La conception à rainure en T permet un assemblage beaucoup plus rapide des structures, et ces cadres en aluminium peuvent supporter jusqu'à 900 kilogrammes par mètre, malgré un poids nettement inférieur à celui de leurs homologues en acier. Nous parlons d'environ la moitié du poids par rapport aux options traditionnelles en acier. Des chaînes de montage automobile aux salles de production pharmaceutique, les entreprises de divers secteurs s'appuient sur ces pièces en aluminium extrudé disponibles dans des largeurs allant de 300 à 2 400 millimètres. De plus, elles s'intègrent parfaitement avec les composants existants tels que les rouleaux, les moteurs et les portes de tri qui aident à gérer le flux de produits. Des études récentes menées en 2023 ont également révélé un résultat impressionnant : les usines ayant adopté des systèmes convoyeurs en aluminium ont vu leurs temps de mise en place diminuer d'environ trois quarts lorsqu'elles devaient modifier leurs lignes de production.

Structures de montage de rails de guidage avec compatibilité de mouvement linéaire

Les rails de guidage en aluminium, précisément alignés, peuvent atteindre une précision positionnelle d'environ ±0,1 mm, ce qui les rend idéaux pour déplacer des pièces délicates telles que les plaquettes de semi-conducteurs sans les endommager. Lorsque les fabricants associent ces rails à des profils à rainure en V et à des roulements linéaires, ils obtiennent des systèmes coulissants nécessitant presque aucun entretien et capables d'atteindre des vitesses élevées — certains modèles atteignant environ 5 mètres par seconde. Ce qui se distingue particulièrement est le design en T-slot. Les opérateurs peuvent ajuster sur site le parallélisme du rail sans avoir à démonter de grandes sections de la machine. Cette caractéristique est cruciale dans les opérations de conditionnement, où les lignes traitent près de 1 200 conteneurs chaque minute. Pouvoir effectuer des réglages rapides permet d'économiser du temps et de maintenir une production fluide même en période d'activité intense.

Supports de montage de capteurs et points d'intégration sur les cadres de convoyeur

Les derniers bâti en aluminium pour convoyeurs sont équipés de fentes filetées standard M6 et M8 espacées de 40 mm, ce qui permet d'installer des capteurs photoélectriques et des lecteurs RFID sans aucun outil. Le gain de commodité est en réalité assez impressionnant. Selon Automation World de l'année dernière, les entreprises ont vu leurs dépenses liées à l'installation de capteurs diminuer d'environ 34 % rien que dans les usines d'emballage. Pour ce qui est de la sécurité sur le lieu de travail, ces systèmes incluent souvent des canaux latéraux spécialement conçus pour y intégrer des boutons d'arrêt d'urgence et des scanners laser. Cela contribue à respecter les exigences importantes de la norme ISO 13849 en matière de sécurité des machines, un point que les responsables d'usine prennent très au sérieux lors de l'évaluation des risques.

Protection des machines, postes de travail et conformité en matière de sécurité avec structures en aluminium

Les profilés en aluminium sont devenus indispensables pour créer des environnements industriels sûrs et adaptables. Leur résistance, leur résistance à la corrosion et leur modularité permettent aux fabricants de respecter des règles de sécurité strictes tout en conservant une flexibilité opérationnelle. Ci-dessous, nous explorons deux applications essentielles où le cadre en aluminium améliore la sécurité et l'efficacité sur le lieu de travail.

Profiles en aluminium dans la fabrication de protecteurs de machines pour la conformité à la sécurité

Les profilés aluminium à rainure en T facilitent grandement la construction de protections pour machines conformes aux normes OSHA et protégeant les travailleurs contre les parties mobiles dangereuses et les débris projetés. Un avantage majeur réside dans les bords lisses de ces matériaux, éliminant ainsi les angles tranchants pouvant causer des coupures. De plus, la nature modulaire des systèmes à rainure en T permet aux usines de modifier rapidement les configurations de protection lors de la mise à niveau de leurs équipements. Les installations industrielles soumises à des exigences strictes en matière de sécurité trouvent particulièrement utiles les structures en aluminium, car elles s'intègrent parfaitement avec des panneaux en polycarbonate transparent et des portes verrouillables sécurisées. Ce qui se distingue surtout, c'est la simplicité accrue de la maintenance grâce aux trous pré-percés et aux connecteurs standard présents dans tout le système. Les techniciens peuvent démonter des sections pour inspection ou réparation sans outils spéciaux, réduisant considérablement les temps d'arrêt par rapport aux méthodes plus anciennes.

Postes de travail ergonomiques utilisant des assemblages aluminium personnalisables

La nature légère mais robuste de l'aluminium permet de créer des postes de travail réglables en hauteur selon les besoins des opérateurs pendant leurs quarts de travail. Ces structures modulaires supportent toutes sortes d'éléments, comme des outils, les tapis spéciaux qui aident à prévenir les douleurs aux pieds après de longues heures debout, ainsi que les bras permettant de maintenir les câbles bien organisés au lieu d'être emmêlés partout. Selon certaines recherches de l'année dernière, les travailleurs dans les usines automobiles ont vu leur productivité augmenter d'environ 18 % lorsqu'ils utilisaient ces configurations ajustables. Un autre avantage ? L'aluminium conduit suffisamment bien l'électricité pour permettre la mise à la terre de composants électroniques sensibles durant les processus de fabrication, sans aucun problème. De plus, comme la plupart des systèmes modernes n'exigent pas de boulons pour l'assemblage, les entreprises peuvent simplement remplacer les configurations des postes de travail selon les besoins lorsque les lignes de production changent, ce qui fait que le bon ergonomie n'est pas laissée de côté à mesure que les opérations évoluent ou se transforment.

Intégration des systèmes de mouvement linéaire et de commande utilisant des profilés en aluminium

Structures de support pour les systèmes de mouvement linéaire et les composants d'automatisation

Les profils en aluminium servent de bases de conception précises pour toutes sortes de pièces à mouvement linéaire comme les vis à billes et les servo-moteurs. Le contrôle dimensionnel serré que ces profils offrent, généralement autour de plus ou moins 0,1 mm, signifie que tout s'aligne correctement quand il s'agit de ces guides linéaires et roulements. Ce type de précision est très important dans les opérations rapides comme les machines d'emballage et les équipements CNC où même de petits désalignements peuvent causer de gros problèmes au fil du temps. De plus en plus d'usines se tournent vers l'extrusion en T pour leurs besoins de construction de cadres. Ces systèmes modulaires permettent de placer des moteurs pas à pas, divers capteurs et même des systèmes de lubrification au cœur même des lignes de production automatisées, créant ainsi des configurations flexibles qui s'adaptent bien aux exigences changeantes de la fabrication.

Alignement précis et amortissement des vibrations dans les cadres à base d'aluminium

En ce qui concerne la réduction de la résonance harmonique, les extrusions d'aluminium anodisé offrent un avantage significatif par rapport aux cadres en acier, réduisant les vibrations d'environ 40 à 60% selon les recherches de MHI à partir de 2023. Cela les rend particulièrement précieux pour les robots délicats qui manipulent des plaquettes semi-conducteurs où même de légères perturbations peuvent causer des problèmes. La conception de ces canaux extrudés permet aux ingénieurs d'intégrer des amortisseurs en caoutchouc directement dans les pièces de la structure elle- même, ce qui permet de maintenir une précision de position inférieure à 5 micromètres même en fonctionnement continu. Et n'oublions pas non plus la stabilité thermique. Avec une résistance de plus ou moins 0,03 mm par mètre et par degré Celsius, ce matériau résiste bien aux problèmes de déformation dans les zones où les températures peuvent osciller jusqu'à 30 degrés Celsius tout au long de la journée.

Étude de cas: ligne d'emballage à grande vitesse utilisant des rails guidants en aluminium

Lorsqu'un fabricant de barres chocolatées a remplacé ses anciennes rails d'acier par des profilés en aluminium, il a vu sa vitesse de production passer de 450 à 550 unités par minute, soit une amélioration globale de 23 %. Les composants en aluminium plus légers ont réduit l'inertie du système d'environ 18 kg par mètre carré, ce qui leur a permis d'utiliser des servomoteurs plus petits tout en maintenant les performances. Ce changement leur a également permis d'économiser environ 14 % sur les coûts énergétiques. Un autre avantage provient des pinces en aluminium sur mesure qui permettent aux opérateurs d'ajuster beaucoup plus rapidement les voies de production lors des changements entre différentes références (SKU). Pour toute personne gérant une unité de production de confiserie à haut volume, ce type d'amélioration fait toute la différence pour rester compétitif sans grever les coûts de maintenance et de consommation électrique.

Cadres intégrés de systèmes de contrôle utilisant des profilés en aluminium à rainures en T

Les profilés à rainure en T permettent le montage centralisé des API, des IHM et des alimentations électriques dans les cellules robotisées. Une analyse du secteur montre que 87 % des fournisseurs de premier rang de l'industrie automobile intègrent désormais des armoires de commande directement dans des systèmes de profilés en aluminium, réduisant le temps d'installation de 8 heures à seulement 90 minutes par poste.

Gestion des câbles et montage de panneaux dans les systèmes de fabrication automatisés

L'utilisation de canaux de câblage extrudés en aluminium peut réduire les travaux de câblage d'environ 35 % par rapport aux anciens systèmes de plateaux. Ce qui rend ces canaux particulièrement utiles, ce sont les fentes intégrées pour rail DIN, permettant aux électriciens de monter directement des disjoncteurs et des blocs terminaux là où ils en ont besoin. De plus, les systèmes pratiques de rainures en T permettent d'ajuster les panneaux tactiles sans aucun outil. Un fabricant a effectivement constaté une diminution spectaculaire de ses temps de changement de série après la mise en œuvre de ces solutions. Au lieu de passer près d'une heure à passer d'une production à une autre, il réalise désormais l'ensemble du processus en moins de sept minutes.

FAQ

Quels sont les avantages de l'utilisation de profilés en aluminium à rainures T dans les systèmes d'automatisation ?

Les profilés en aluminium à rainures T offrent une modularité et un poids réduit par rapport à l'acier, permettant un assemblage rapide, une reconfiguration aisée et des délais de mise en place réduits. Ils éliminent le besoin de soudure, ce qui diminue les coûts et le temps de main-d'œuvre.

Pourquoi choisir l'aluminium plutôt que l'acier pour la construction de structures robotiques et d'automatisation ?

L'aluminium offre un meilleur rapport résistance-poids, une résistance supérieure à la corrosion et permet des temps de reconfiguration plus rapides. Il est particulièrement avantageux dans les applications où la modularité, la précision et l'amortissement des vibrations sont critiques.

Comment l'utilisation de profilés en aluminium influence-t-elle les coûts de production et l'efficacité ?

L'utilisation de profilés en aluminium peut réduire significativement les coûts de production en diminuant les temps de reconfiguration, la consommation d'énergie et les coûts de maintenance. Elle améliore également l'efficacité de production grâce à une installation plus rapide et à une meilleure adaptabilité.

Table des Matières

-

Structures modulaires pour systèmes d'automatisation utilisant des profilés en aluminium

- Rôle des profilés extrudés en aluminium à rainures en T dans les structures d'automatisation

- Conception modulaire des cellules robotisées à l'aide de profilés aluminium

- Installations d'automatisation reconfigurables avec structure légère

- Étude de cas : Déploiement de cellules basées sur l'aluminium dans les lignes d'assemblage automobile

- Tendance : Passage vers des systèmes de fabrication flexibles utilisant des profilés extrudés en aluminium

-

Structures pour robots et AMR construites avec des profilés en aluminium

- Structures de fixation pour robots construites avec des profilés en aluminium à rainures en T

- Intégration structurelle dans les robots mobiles autonomes (AMR)

- Utilisation de profilés en aluminium dans les machines de prélèvement et pose et les bras robotiques

- Analyse des controverses : Aluminium contre acier dans les structures robotiques à forte charge

- Systèmes de convoyage et de manutention avec profilés en aluminium

- Protection des machines, postes de travail et conformité en matière de sécurité avec structures en aluminium

-

Intégration des systèmes de mouvement linéaire et de commande utilisant des profilés en aluminium

- Structures de support pour les systèmes de mouvement linéaire et les composants d'automatisation

- Alignement précis et amortissement des vibrations dans les cadres à base d'aluminium

- Étude de cas: ligne d'emballage à grande vitesse utilisant des rails guidants en aluminium

- Cadres intégrés de systèmes de contrôle utilisant des profilés en aluminium à rainures en T

- Gestion des câbles et montage de panneaux dans les systèmes de fabrication automatisés

-

FAQ

- Quels sont les avantages de l'utilisation de profilés en aluminium à rainures T dans les systèmes d'automatisation ?

- Pourquoi choisir l'aluminium plutôt que l'acier pour la construction de structures robotiques et d'automatisation ?

- Comment l'utilisation de profilés en aluminium influence-t-elle les coûts de production et l'efficacité ?