Modulaariset rungot automaatiojärjestelmiin alumiiniprofiileilla

T-ura-alumiinipuristusten rooli automaation kehyksissä

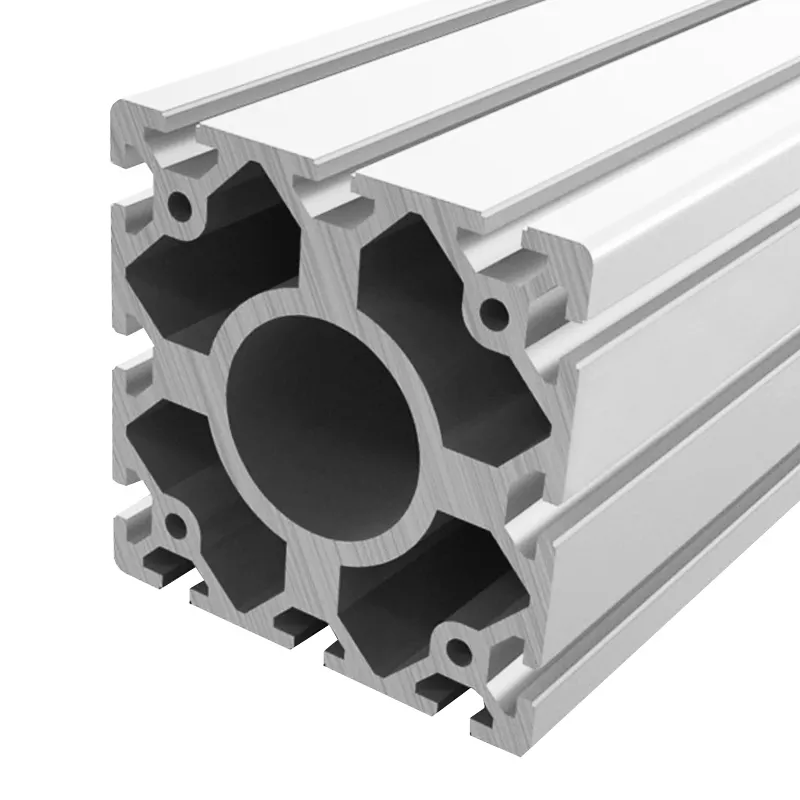

T-ura-aliprofiilit ovat nykyään käytännössä välttämättömiä automatisoiduissa järjestelmissä. Ne painavat noin 40 prosenttia vähemmän kuin teräs, mutta silti kestävät rakenneominaisuuksiltaan yhtä hyvin, kuten Automation Engineering Report huomautti jo vuonna 2023. Näiden profiilien hyödyllisyyden taustalla on erityinen urajärjestelmä, jonka ansiosta insinöörit voivat koota robottityöasemia, kuljettimia ja tehtaissa kaikkialla nähtäviä lineaariohjaimia yhdessä ilman hitsausta – kaikki voidaan kiinnittää ruuvauksella paikoilleen. Ja rehellisesti, tämä modulaarinen lähestymistapa vähentää asennusaikaa merkittävästi. Jotkut yritykset raportoivat asennusten valmistuvan puolessa ajassa verrattuna vanhoihin hitsattuihin teräsrunkoihin, mikä selittää, miksi niin monet valmistajat ovat siirtymässä tähän ratkaisuun nyt.

Modulaarinen suunnittelu robottisoluille aliprofiileilla

Aluprofiilit ovat tulleet suosituksi ratkaisuksi valmistajille, jotka rakentavat joustavia robottityösoluja, jotka pysyvät mukana tuotemallien muuttuessa lyhyellä varoitusajalla. Automotive Manufacturing Solutionsin vuonna 2022 julkaistun tutkimuksen mukaan tehtaat, jotka siirtyivät näihin alumiinimoduulijärjestelmiin, saivat seisokit vähentyneeksi lähes kahdeksan kymmenyksestä vaikeiden mallivuosienvaihtojen aikana. Tämän onnistumisen taustalla on T-ura-rakenne. Käyttäjät voivat siirtää erilaisia komponentteja – antureista turvaesteisiin ja työkalujen kiinnityspisteisiin – ja saada kaiken takaisin verkkoon alle kolmessa tunnissa. Tämäntyyppinen nopeus on erittäin tärkeää tiloissa, joissa vaihdetaan jatkuvasti eri tuotantolinjojen välillä ja tarvitaan maksimaalista joustavuutta tuotantoajan tuhlaamisen sijaan.

Uudelleenkonfiguroitavat automaatiojärjestelyt kevyistrunktuurilla

Kevyet alumiinikokoonpanot tukevat tarpeen mukaista asettelumuunnosta yli 1 tonnin automatisoituja järjestelmiä varten. Modulaarisia alumiinikehikkoja käyttävät tuotantolaitokset raportoivat merkittävistä toiminnallisista säästöistä:

| Metrinen | Alumiinijärjestelmät | Perinteiset järjestelmät |

|---|---|---|

| Uudelleenjärjestelytyön kustannukset | $320 | $1,150 |

| Energiankulutus/ft² | 18 kWh | 29 kWh |

Nämä mittarit korostavat alumiinin roolia kestävien ja sopeutuvien valmistuskäytäntöjen mahdollistajana.

Tapaus: Alumiinipohjaisten solujen käyttöönotto autoteollisuuden kokoonpanolinjoilla

Eurooppalainen sähköautovalmistaja otti käyttöön alumiiniprofiilipohjaiset automaatiojärjestelmät akkumodulien kokoonpanoon. Siirtyminen alensi solurakenteiden rakennuskustannuksia 53 %:lla samalla kun saavutettiin värähtelyraja alle 0,12 mm – täyttäen tiukat laatuvaatimukset korkeajännitteisten komponenttien valmistuksessa.

Trendi: Siirtyminen joustaviin valmistusjärjestelmiin, jotka perustuvat alumiinipuristuksiin

Maailmanlaajuinen kysyntä alumiinipuristustuotteisiin perustuville automaatio-osille kasvoi 19 % vuodessa vuonna 2023, ja kasvua vetivät autoteollisuus ja elektroniikkateollisuus, jotka etsivät skaalautuvia tuotantoratkaisuja. Jäykkiin hitsattuihin järjestelmiin verrattuna alumiinikehykset mahdollistavat tehtaiden kapasiteetin asteittaisen laajentamisen modulaarisilla lisäosilla eikä laitteiston täydellistä vaihtamista tarvita.

Robottien ja AMR-rakenteet, jotka on rakennettu alumiiniprofiileilla

Robottien kiinnityskehykset, jotka on rakennettu T-ura-alumiiniprofiileilla

T-lokki alumiiniprofiilit ovat nykyään melko paljon suosittu vaihtoehto robottien kiinnitysjärjestelmissä, koska ne tarjoavat sekä modulaarisuutta että hyvät kantavuusominaisuudet. Puristustyönä valmistettu runkorakenne mahdollistaa insinöörien kokoonpanon, säädön tai robotoiden työsolujen laajentamisen ilman hitsausta. Tämä on erityisen tärkeää, sillä noin kaksi kolmasosaa automaatioprojekteista vaatii muutoksia kesken hankkeen, kuten vuoden 2023 raportti automaatiossa käytetyistä materiaaleista osoittaa. Näiden profiilien erottuvuuden takia on avoin kanavarakenne, joka mahdollistaa anturien, pneumatiikkajohtojen ja ohjauskaapelointien integroinnin suoraan rakenteeseen. Kokoonpanoajat lyhenevät noin 40 prosenttia verrattuna perinteisiin teräskehyksiin, mikä säästää aikaa ja vähentää asennuskustannuksia.

Rakenteellinen integraatio autonomisissa mobiiliroboteissa (AMR)

Alumiinin lujuuden ja painon suhde on huomattavasti parempi kuin teräksellä, kun verrataan niiden tiheyksiä (noin 0,097 lb kuutiotuumia kohti verrattuna noin 0,282:een teräksessä). Tämä tekee alumiinista erinomaisen valinnan AMR-alustojen ja korkeiden anturimastojen rakentamiseen. Useimmat valmistajat käyttävät räätälöityjä alumiiniprofiileja, koska niillä voidaan luoda kaikenlaisia eri muotoja. Nämä rakenteet kantavat kaikkea akkujen lisäksi lidar-antureista navigointilaitteistoon. Tarkoituksena on pitää robotin kokonaispaino alle 150 punnan. Miksi tämä on niin tärkeää? No, kevyemmät robotit voivat toimia pidempään latauksen välillä. Puhumme ainakin kahdeksasta toimintatunnista useimmissa varastoympäristöissä, mikä on ehdottoman tärkeää arjen toiminnoille.

Alumiiniprofiilien käyttö nosta-ja-laita -koneissa ja robottikäsissä

CNC-teknologialla koneistetut alumiiniprofiilit tarjoavat sellaista mittojen vakautta, joka tarvitaan nopeasti liikkuvissa delta-roboteissa ja SCARA-käsissä, säilyttäen tyypillisesti ±0,1 mm tarkkuudella. Pakkauslinjoilla alumiinipurskeista valmistetut päätevaikuttimet kestävät helposti yli 200 sykliä minuutissa, mikä on melko vaikuttavaa, kun otetaan huomioon, että niiden hitaus on noin 32 prosenttia pienempi verrattuna teräksisiin vastineihinsa. Alumiinia erottaa kuitenkin erityisesti sen luonnollinen kyky vaimentaa värähtelyjä, mikä merkittävästi parantaa asennustarkkuutta mikrometrin tarkkuudella, missä esimerkiksi puolijohtekäsittely edellyttää absoluuttista tarkkuutta.

Kiistan analyysi: Alumiini vs. Teräs suurta kuormitusta kestävissä robottirakenteissa

| Tehta | Alumiiniprofiilit | Teraskehys |

|---|---|---|

| Suurin hyötykuorman kapasiteetti | 2 200 lb (staattinen kuorma) | 5 500 lb |

| Korroosionkestävyys | Erinomainen (ei pinnoitetta) | Vaatii sinkityksen |

| Uudelleenkonfigurointiaika | 15-30 minuuttia | 2–4 tuntia (hitsaus) |

| Kokonaiskustannus (10 vuotta) | $18,000 | $24,000 |

Vaikka teräs säilyy hallitsevana ratkaisuna yli 5 tonnin kantojärjestelmissä, alumiiniprofiilit hallitsevat 78 % alle 3 tonnin yhteistyörobottimarkkinoita uudelleenkonfiguroitavuutensa ja OSHA:n vaatimustenmukaisen ergonomian ansiosta. Viimeaikaiset väsymystestit osoittavat, että 6063-T6-alumiini kestää 10^7 jännityssykliä 40 MPa:lla – riittävästi useimpiin asennus- ja materiaalinkäsittelytehtäviin.

Alumiiniprofiileilla varustetut kuljetin- ja materiaalinkäsittelyjärjestelmät

Alumiinirunko kuljetinjärjestelmissä ja teollisessa laitteistossa

Materiaalikäsittelyalan instituutin vuoden 2023 raportin mukaan noin 72 prosenttia kaikista logistiikkakuljettimista käyttää tänä päivänä alumiiniprofiileja, koska ne tarjoavat erinomaisen modulaarisuuden. T-ura -rakenne tekee kehysten kokoamisesta paljon nopeampaa, ja nämä alumiinikehykset kestävät itse asiassa jopa 900 kilogrammaa metriä kohti, vaikka ne ovat huomattavasti kevyempiä kuin teräksiset vastineensa. Puhumme painosta, joka on noin puolet perinteisten teräsvaihtoehtojen painosta. Lääketeollisuuden valmistuslinjoilta automarkkinoiden kokoonpanolinjoihin useat eri alojen yritykset luottavat näihin puristettuihin alumiiniosiin, sillä niiden leveydet vaihtelevat 300–2400 millimetrin välillä. Lisäksi ne sopivat suoraan olemassa olevien komponenttien, kuten rullien, moottorien ja tuotevirran ohjaukseen käytettävien lajitteluporttien, kanssa. Vuonna 2023 tehdyt uudet tutkimukset osoittivat myös melko vaikuttavan asian: tehtaat, jotka siirtyivät alumiinipohjaisiin kuljetinjärjestelmiin, nähneet asennusaikojen lyhentyvän lähes kolmanneksella aina kun heidän piti vaihtaa tuotantolinjoja.

Ohjausraiteen kiinnitysrakenteet, jotka ovat yhteensopivia lineaariliikkeen kanssa

Tarkasti asennetut alumiiniohjausrailit voivat saavuttaa paikannustarkkuuden noin ±0,1 mm, mikä tekee niistä ihanteellisen ratkaisun herkkien osien, kuten puolijohdelevyjen, siirtoon vahingoittumatta. Kun valmistajat yhdistävät nämä railit V-uraprofiileihin ja lineaarilaakereihin, he saavat aikaan liukujärjestelmiä, joita ei juuri tarvitse huoltaa ja jotka pystyvät toimimaan myös melko nopeasti – jotkin mallit saavuttavat nopeuden noin 5 metriä sekunnissa. Erityisesti T-urasuunnittelu kumpuaa esiin. Käyttäjät voivat säätää raiteen suoransuuntaisuutta paikan päällä purkamatta koko koneosia. Tämä ominaisuus on erittäin tärkeä pullotuskäytännöissä, joissa linjat käsittelevät lähes 1 200 astiaa joka minuutti. Mahdollisuus tehdä nopeita säätöjä säästää aikaa ja pitää tuotannon sujuvana silloinkin, kun tilanne kiristyy.

Anturikiinnikkeet ja integrointipisteet kuljettimen kehyksissä

Uusimmat alumiinikuljetinrungot tulevat varustettuina vakiovarusteisilla M6- ja M8-kierreväleillä, jotka ovat 40 mm:n välein, mikä mahdollistaa valosähköisten antureiden ja RFID-lukijoiden asennuksen ilman työkaluja. Käytännöllisyys on itse asiassa melko vaikuttava. Viime vuoden Automation World -julkaisun mukaan yritykset ovat nähneet anturiasennuskustannusten laskeneen noin 34 %:lla pelkästään pakkauksenteossa. Työpaikan turvallisuudesta huolestuneille järjestelmät sisältävät usein erityissuunnitellut sivukanavat, joihin hätäpysäytyspainikkeet ja laserskannerit voidaan sijoittaa. Tämä auttaa täyttämään tärkeät ISO 13849 -vaatimukset koneiden turvallisuudesta, johon tehdasjohtajat suhtautuvat erittäin vakavasti arvioitaessaan riskejä.

Konesuojaus, työasemat ja turvallisuusmääräysten noudattaminen alumiinirakenteilla

Alumiiniprofiilit ovat tulleet välttämättömiksi turvallisten ja mukautuvien teollisuusympäristöjen luomisessa. Niiden yhdistelmä vetolujuudesta, korroosionkestävyydestä ja modulaarisuudesta mahdollistaa valmistajille tiukkojen turvallisuusmääräysten noudattamisen samalla kun säilytetään toiminnallinen joustavuus. Alla tarkastelemme kahta keskeistä sovellusta, joissa alumiinikehysteet parantavat työpaikan turvallisuutta ja tehokkuutta.

Alumiiniprofiilit koneensuojien valmistuksessa turvallisuusselvitysten täyttämiseksi

T-lokerikkoalumiiniprofiilit tekevät koneensuojien rakentamisesta paljon helpompaa niin, että ne täyttävät OSHA-vaatimukset ja suojaavat työntekijöitä vaarallisilta liikkuvilta osilta sekä lennävältä roskalta. Yksi suuri etu on näiden materiaalien sileät reunat, mikä tarkoittaa, ettei teräviä kulmia ole ulkona leikkaamassa ihmisiä. Lisäksi T-lokerikon modulaarinen rakenne mahdollistaa tehtaiden nopean suojakonfiguraation vaihtamisen, kun he päivittävät laitteitaan. Valmistavissa tehtaissa, joissa vaaditaan tiukkaa turvallisuusmääräysten noudattamista, alumiinirungot ovat erityisen hyödyllisiä, koska ne toimivat erinomaisesti läpinäkyvien polikarbonaattilevyjen ja lukittavien ovien kanssa. Erityisesti huomiota herättää kuitenkin se, kuinka yksinkertaiseksi huolto muuttuu esivalmisteltujen reikien ja standardiliittimien ansiosta järjestelmän läpi. Tekniset asiantuntijat voivat purkaa osia tarkastusta tai korjauksia varten ilman erikoistyökaluja, mikä vähentää huoltokatkoja merkittävästi verrattuna vanhempiin menetelmiin.

Ergonomiset työasemat käyttäen räätälöitäviä alumiinirakenteita

Alumiinin keveä mutta vahva luonne mahdollistaa työasemien säätämisen eri korkeuksille siinä mukaan kuin työntekijöiden tarpeet vaihtelevat vuoronsa aikana. Nämä modulaariset kehykset pitävät sisällään kaikenlaisia esineitä, kuten työkaluja, erityisiä mattoja, jotka auttavat estämään jalkakipua pitkien seisomisvuorojen jälkeen, sekä käsivarsia, jotka pitävät kaapelit siististi järjestettyinä eivätkä sotkeudu ympäriinsä. Viime vuoden tutkimusten mukaan autojen valmistamossa työskentelevät henkilöt saavuttivat noin 18 %:n tuottavuuden nousun käyttäessään näitä säädettäviä ratkaisuja. Toinen etu? Alumiini johtaa sähköä riittävän hyvin maadoittaakseen herkkiä elektronisia osia valmistusprosesseissa ilman ongelmia. Lisäksi, koska useimmat nykyaikaiset järjestelmät eivät vaadi ruuveja asennusta varten, yritykset voivat helposti vaihtaa työasemien kokoonpanoja tarpeen mukaan, kun tuotantolinjat muuttuvat, mikä tarkoittaa, että hyvä ergonomia ei jää jälkeen toiminnan kasvaessa tai muuttuessa.

Lineaariliikkeen ja ohjausjärjestelmien integrointi alumiiniprofiileilla

Lineaariliiketekniikan ja automaatiokomponenttien tukirakenteet

Alumiiniprofiilit toimivat tarkasti suunniteltuina perustana kaikenlaisille lineaariliikkeen osille, kuten pallokiereille ja servomoottoreille. Näiden profiilien tarjoama tiukka mitoitus, tyypillisesti noin ±0,1 mm, takaa, että lineaariopasteet ja laakerit asettuvat tarkasti oikeaan asemaan. Tämäntyyppinen tarkkuus on erityisen tärkeää nopeissa toiminnoissa, kuten pakkaukonesimissa ja CNC-laitteistoissa, joissa jo pienetkin virheasennot voivat aiheuttaa suuria ongelmia ajan myötä. Yhä useammat tehtaat ovat viime aikoina siirtyneet käyttämään T-ura-puristustyökaluja kehysten rakentamiseen. Nämä modulaariset järjestelmät mahdollistavat askellusmoottorien, erilaisten antureiden ja jopa voitelujärjestelmien asentamisen suoraan automatisoidun tuotantolinjan ytimeen, mikä mahdollistaa joustavat ratkaisut, jotka sopeutuvat hyvin muuttuviin valmistustarpeisiin.

Tarkka asennus ja värähtelyn vaimennus alumiinipohjaisissa kehyksissä

Harmonisen resonanssin vähentämisessä anodisoitu alumiiniprofiili tarjoaa merkittävän etulyön teräskehyksiin verrattuna, vähentäen värähtelyjä noin 40–60 prosenttia MHI:n vuoden 2023 tutkimusten mukaan. Tämä tekee siitä erityisen arvokasta herkkien puolijohdelevyjen käsittelyrobottejen yhteydessä, joissa jo pienetkin häiriöt voivat aiheuttaa ongelmia. Nämä puristusmuotoiset urat antavat suunnittelijoille tilaa integroida kumiset vaimentimet suoraan rakenteellisiin osiin, mikä auttaa ylläpitämään paikannustarkkuutta alle 5 mikrometrin, myös jatkuvassa käytössä. Älkäämme unohtako myöskään lämpötilavakautta. Arvioituina plus- tai miinus 0,03 mm/metri/astetta Celsiusta, tämä materiaali kestää hyvin muodonmuutoksia lämpötilan vaihdellessa jopa 30 astetta Celsiusa vuorokauden aikana.

Tapaus: Nopea pakkauksen valmistuslinja, joka hyödyntää alumiiniohjauselementtejä

Kun suklaalevyyntuottaja vaihtoi vanhat teräsopasteet alumiiniprofiileihin, tuotantonopeus nousi 450:stä 550 yksikköön minuutissa, mikä oli 23 %:n parannus kokonaisuudessaan. Kevyemmät alumiinikomponentit vähensivät järjestelmän hitautta noin 18 kg per neliömetri, mikä tarkoitti, että he pystyivät siirtymään pienempiin servomoottoreihin ilman, että suorituskyky kärsi. Tämä vaihto säästi heille noin 14 % sähkökustannuksista. Toisen hyödyn toi erikoisvalmisteiset alumiinikiinnikkeet, jotka mahdollistivat työntekijöiden säätää tuoteurien asentoa paljon nopeammin SKU-vaihdosten yhteydessä. Kenelle tahansa, joka pyörittää suurta makeisteollisuutta, tämänkaltaiset parannukset tekevät kaiken erotuksen kilpailukyvyn säilyttämisessä ilman, että kustannukset huuhtoutuvat huoltokuluihin ja sähkölaskuihin.

Integroidut ohjausjärjestelmäkehysteet T-ura-alumiiniprofiileilla

T-ura profiilit helpottavat ohjelmoitavien logiikkakontrollerien (PLC), käyttöliittymien (HMI) ja virtalähteiden keskitettyä asennusta robottityösoluissa. Teollisuusanalyysien mukaan 87 % automaatioteollisuuden ensimmäisen tason toimittajista integroi nyt ohjauskaapit suoraan alumiinikehärakenteisiin, mikä vähentää asennusaikaa 8 tunnista vain 90 minuuttiin per työasema.

Kaapelointihallinta ja paneeliasennus automatisoiduissa valmistusjärjestelmissä

Puristamalla valmistettuja kaapeliuomia, jotka on tehty alumiinista, voidaan vähentää sähköasennustyötä noin 35 % verrattuna vanhoihin laatikkorakenteisiin. Näiden uomien erityinen hyöty on sisäänrakennetuissa DIN-kiinnikkeissä, joiden avulla sähköasentajat voivat kiinnittää sulakkeet ja liitinlevyt juuri sinne, missä niitä tarvitaan. Lisäksi kätevät T-uomijärjestelmät mahdollistavat kosketusnäyttöjen säätämisen ilman työkaluja. Yksi valmistaja huomasi vaihtoajan dramaattisen lyhenemisen ottaessaan nämä ratkaisut käyttöön. Sen sijaan, että kuluu lähes tunti eri tuotantosarjojen välillä vaihtamiseen, koko prosessi suoritetaan nyt alle seitsemässä minuutissa.

UKK

Mikä on etuja käyttää T-ura-alumiiniprofiileja automaatiojärjestelmissä?

T-ura-alumiiniprofiilit tarjoavat modulaarisuutta ja painon keventymistä teräksen kanssa vertailtaessa, mikä mahdollistaa nopean kokoonpanon, uudelleenjärjestelyn ja asennusaikojen vähentämisen. Ne poistavat hitsauksen tarpeen, mikä vähentää työvoimakustannuksia ja aikaa.

Miksi valita alumiini teräksen sijaan robotiikan ja automaation rakenteiden rakentamisessa?

Alumiini tarjoaa paremman lujuuden ja painon suhteen, erinomaisen korroosion kestävyyden sekä mahdollistaa nopeammat uudelleenjärjestelyajat. Se on erityisen edullinen sovelluksissa, joissa modulaarisuus, tarkkuus ja värähtelyn vaimennus ovat kriittisiä.

Miten alumiiniprofiilien käyttö vaikuttaa tuotantokustannuksiin ja tehokkuuteen?

Alumiiniprofiilien käyttö voi merkittävästi vähentää tuotantokustannuksia lyhentämällä uudelleenjärjestelyaikoja, vähentämällä energiankulutusta ja kunnossapitokustannuksia. Ne parantavat myös tuotantotehokkuutta nopeamman asennuksen ja mukautuvuuden ansiosta.

Sisällys

-

Modulaariset rungot automaatiojärjestelmiin alumiiniprofiileilla

- T-ura-alumiinipuristusten rooli automaation kehyksissä

- Modulaarinen suunnittelu robottisoluille aliprofiileilla

- Uudelleenkonfiguroitavat automaatiojärjestelyt kevyistrunktuurilla

- Tapaus: Alumiinipohjaisten solujen käyttöönotto autoteollisuuden kokoonpanolinjoilla

- Trendi: Siirtyminen joustaviin valmistusjärjestelmiin, jotka perustuvat alumiinipuristuksiin

- Robottien ja AMR-rakenteet, jotka on rakennettu alumiiniprofiileilla

- Alumiiniprofiileilla varustetut kuljetin- ja materiaalinkäsittelyjärjestelmät

- Konesuojaus, työasemat ja turvallisuusmääräysten noudattaminen alumiinirakenteilla

-

Lineaariliikkeen ja ohjausjärjestelmien integrointi alumiiniprofiileilla

- Lineaariliiketekniikan ja automaatiokomponenttien tukirakenteet

- Tarkka asennus ja värähtelyn vaimennus alumiinipohjaisissa kehyksissä

- Tapaus: Nopea pakkauksen valmistuslinja, joka hyödyntää alumiiniohjauselementtejä

- Integroidut ohjausjärjestelmäkehysteet T-ura-alumiiniprofiileilla

- Kaapelointihallinta ja paneeliasennus automatisoiduissa valmistusjärjestelmissä

- UKK