Moodulid põhinevad raamistikud automatiseerimissüsteemidele, kasutades alumiiniumprofile

T-otsaga alumiiniumprofiilide roll automatiseerimisraamides

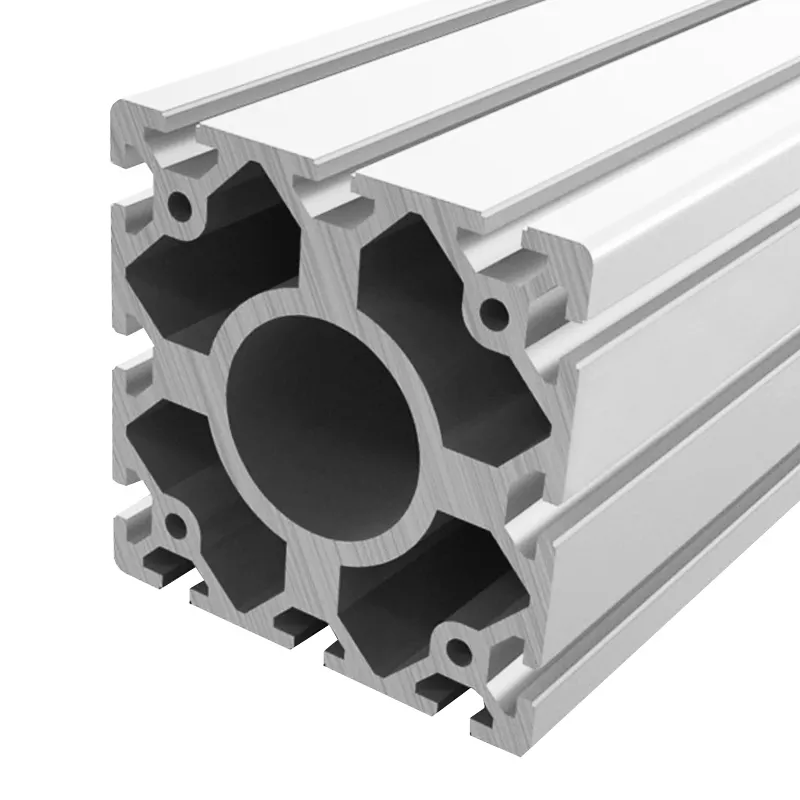

T-otsese alumiiniumprofilid on muutunud tänapäevastes automatiseeritud süsteemides peaaegu oluliseks. Need kaaluvad umbes 40 protsenti vähem kui teras, kuid on siiski struktuurilt sama tugevad, nagu Automation Engineering Report 2023. aastal märkis. Nende profiilide kasulikkust suurendab eriline otsesüsteem, mis võimaldab inseneridel kiiresti kokku panna robotseadmed, vöötkonveierid ja need lineaarjuhtmed, mida tehastes igal pool näeme. Pole enam vaja kogu seda keevitust, sest kõik lihtsalt kruvidesse paigutatakse. Ja ausalt öeldes vähendab see modulaarne lähenemine seadistusaega märkimisväärselt. Mõned ettevõtted teatavad, et paigaldused valmivad poole võrra kiiremini kui vanade keevitatud terasraamidega, mis selgitabki, miks nii paljud tootjad praegu üleminekut teevad.

Alumiiniumprofiilide kasutamine robootikarakkude modulaarsel disainil

Alumiiniumprofilid on muutunud populaarseks lahenduseks tootjatele, kes ehitavad paindlikke robotrakke, mis suudavad tootemudelite kiirel muutumisel sammu pidada. Uuringute kohaselt, mille avaldas 2022. aastal Automotive Manufacturing Solutions, vähendasid tehased, mis üle läksid nendele alumiiniumist moodulitehadele, oma seismisaega mudelivahetustel peaaegu kahe kolmandiku võrra. Selle taga on T-otsese konfiguratsioon. Töötajad saavad liigutada erinevaid komponente – andureid, turvasõlti kuni tööriistade kinnituspunktideni – ja kogu süsteemi uuesti käigusse saada veidi rohkem kui kahes ja pooles tunnis. Selline kiirus on väga oluline tehastes, kus vahetatakse pidevalt erinevate tooteliinide vahel ning kus on vaja maksimaalset paindlikkust, samal ajal hoidmaks ära väärtuslikku tootmisaja raiskamist.

Ümberkonfigureeritavad automaatikaseadmed kergekaalu raamistikuga

Kergekaalu alumiiniumkonstruktsioonid toetavad nõudmisel paigutuse muutmist automaatsetele süsteemidele, mis ületavad 1 tonni. Modulaarsete alumiiniumraamistikke kasutavad tootmisplatsid teatuvad olulistest operatiivsetest säästudest:

| METRIC | Alumiiniumsüsteemid | Traditsioonilised süsteemid |

|---|---|---|

| Ümberpaigutuse töökulu | $320 | $1,150 |

| Energia tarbimine/jalga² | 18 kWh | 29 kWh |

Need näitajad rõhutavad alumiiniumi rolli jätkusuutliku ja kohanduva tootmise tagamisel.

Juhtumiuuring: Alumiiniumbaasiste klettide kasutuselevõtt autotööstuse montaažiliinidel

Euroopa elektriautode valmistaja rakendas aku moodulite montaaži jaoks alumiiniumprofilide põhiseid automatiseerimisklette. Üleminek vähendas klettide ehituskulusid 53%, saavutades samal ajal vibreerimisvigu alla 0,12 mm – vastates rangele kvaliteedinõudele kõrgepinge komponentide tootmisel.

Trend: Liikumine alumiiniumprofiilide kasutusel põhinevate paindlike tootmissüsteemide suunas

Globaalne nõudlus alumiiniumprofilist automaatikakomponentide järele kasvas 2023. aastal aastaga võrreldes 19%, sest autotööstus ja elektronikatootjad otsisid skaleeritavaid tootmislahendusi. Torkeste kõvade süsteemide asemel võimaldavad alumiiniumraamistikud tehastele võimsust suurendada modulaarsete lisadega, mitte täieliku seadmete asendamise teel.

Robootide ja AMR-i konstruktsioonid, mis on ehitatud alumiiniumprofilidest

Robootide monteerimisraamistikud, mis on ehitatud T-otsaga alumiiniumprofilidest

T-otselised alumiiniumprofilid on praegu peaaegu kõige populaarsem valik robotite monteerimissüsteemide jaoks, kuna need pakuvad nii moodulaarsust kui ka head koormuskandevõimet. Ekstrudeeritud raamistik võimaldab inseneridel kokku panna, kohandada või laiendada robotitöökambrid ilma, et oleks vaja keevitust. See on eriti oluline, kuna umbes kaks kolmandikku automatiseerimisprojektidest nõuavad poole teel muudatusi, nagu näitas 2023. aasta aruanne materjalide kohta automatiseerimises. Need profiilid eristuvad oma avatud kanalikujundusega, mis võimaldab sensooride, pneumaatiliste juhtede ja juhtimisjuhtmete otse struktuuri integreerimise. Paigaldusaja vähenemine on umbes 40 protsenti võrreldes traditsiooniliste terasraamidega, mis säästab nii aega kui ka paigalduskulusid.

Struktuurne integreerimine autonoomsetes mobiilrobotites (AMR)

Alumiiniumi tugevuse ja kaalu suhe on palju parem kui teras, kui võrrelda nende tihedusi (umbes 0,097 naelu kuup tolli kohta võrreldes umbes 0,282-ga terase puhul). See muudab alumiiniumi väga heaks valikuks AMR-korpuste ja nendest kõrged andurimastid ehitamiseks. Enamik tootjaid kasutab spetsiaalselt valmistatud alumiiniumprofiele, kuna neid saab erinevatesse kuju valmistada. Need konstruktsioonid hoiavad asju akudest lisaanduriteni ja navigatsiooniseadmeteni. Kogu mõte seisneb selles, et roboti kogukaal jääks alla 150 naela. Miks see nii oluline on? Nooremad robotid saavad laadimisvaheajal pikemalt töötada. Räägime vähemalt kaheksa tunni tööaja saavutamisest enamikes ladudes, mis on igapäevaste toimingute jaoks absoluutselt oluline.

Alumiiniumprofiilide kasutamine pick-and-place-masinates ja robotkätes

CNC-tehnoloogiaga töödeldud alumiiniumprofilid pakuvad mõõtmete stabiilsust, mis on vajalik kiirete delta-robotite ja SCARA-kätele, hoides tavaliselt tolerantsi piires ±0,1 mm. Pudelipakendusjoontes suudavad alumiiniumist ekstruusioonidega valmistatud lõpp-effektorid teha üle 200 tsükli minutis, mis on üsna muljetavaldav, arvestades, et nende inertsi on umbes 32 protsenti väiksem võrreldes terasest analoogidega. Alumiiniumi eripära seisneb aga selles, et tal on looduslik võime neelduda vibratsioone, mis oluliselt parandab paigutustäpsust mikroni tasemel, kus sellised rakendused nagu pooljuhtide käitlemine nõuavad absoluutset täpsust.

Vaidlusanalüüs: alumiinium vs. teras kõrge koormusega robotstruktuurides

| Faktor | Alumiiniumiprofiilid | Teraamahakas |

|---|---|---|

| Maksimaalne kandevõime | 2200 naelu (statiline koormus) | 5500 naelu |

| Korroosioonikindlus | Ületäiuslik (ilma kateta) | Nõuab sinkimist |

| Ümberpaigutamise aeg | 15–30 minutit | 2–4 tundi (keevitamine) |

| Kogukulu (10 aastat) | $18,000 | $24,000 |

Kuigi teras domineerib üle 5 tonni kaaluvates gantaagisüsteemides, siis alumiiniumprofilid domineerivad 78% all-3-tonni koostöörrobotite turust tänu ümberkonfigureeritavusele ja OSHA nõuetele vastavatele ergonoomilistele lahendustele. Hiljutised kurnamiskatsed on näidanud, et 6063-T6 alumiinium suudab vastu pidada 10^7 pinge-tsükli 40 MPa juures – piisavalt enamikule montaaži- ja materjalide käsitlemise ülesannetele.

Alumiiniumextrudeeritud profiilidega konveierid ja materjalide käsitlemise süsteemid

Alumiiniumkarbid konveierisüsteemides ja tööstusseadmetes

Materjalide käsitlemise instituudi 2023. aasta raporti kohaselt kasutatakse tänapäeval umbes 72 protsenti kõigist logistikakonveieritest alumiiniumprofilis, kuna need pakuvad eriti suurt moodulisust. T-lauguga disainiga saab raamid kokku panna palju kiiremini ja need alumiiniumraamid suudavad pidada kuni 900 kilogrammi meetri kohta, hoolimata asjaolust, et need on oluliselt kergemad kui nende terasvasted. Räägime ligikaudu poolest kaalust võrreldes traditsiooniliste terasvalikutega. Nii ravimite valmistamise seadmetel kui ka autode monteerimisjoontel loovad ettevõtted erinevates sektorites kindlalt laialt levinud ekstrudeeritud alumiiniumosadele, kuna need on saadaval laiuses vahemikus 300 kuni 2400 millimeetrit. Lisaks sobivad need ideaalselt olemasolevate komponentidega nagu rullid, mootorid ja sorteerimisväravad, mis aitavad tootevoogu hallata. Hiljuti 2023. aastal tehtud uuringud näitasid veel midagi üsna muljetavaldavat: tehased, mis üle läksid alumiiniumkonveieritele, nägid oma paigaldusaegade vähenemist peaaegu kolmveerandit igakord, kui nad pidid tootmisjooni muutma.

Juhtkaabli kinnitustruktuurid lineaarliikumise ühilduvusega

Täpselt joondatud alumiiniumist juhtkaablid saavutavad asenditäpsuse umbes ±0,1 mm, mistõttu sobivad need ideaalselt tundlike komponentide, nagu pooljuhtplaatide, vigastamata liigutamiseks. Kui tootjad paigutavad need kaablid V-lõike profiilide ja lineaarlaagritega, tekib libisvad süsteemid, mis vajavad peaaegu nullhooldust ja suudavad liikuda ka üsna kiiresti – mõned mudelid jõuavad kiirusteni umbes 5 meetrit sekundis. Eriline on T-lõike konstruktsioon. Operaatoreid saavad seadme paralleelsust kohapeal kohandada, ilma et peaksid masina suuri osasid lahti võtma. See omadus on eriti oluline pudelitootmises, kus read töödeldavad ligi 1200 konteinerit minutis. Kiirete kohanduste võimalus säästab aega ja hoiab tootmist sujuvalt käigus, isegi siis, kui olukord on pingeline.

Sensorite kinnituskonsolidid ja integratsioonipunktid transportööriraamides

Uusimad alumiiniumist transportööri raamid on varustatud standardsete M6 ja M8 kruvikeerudega, mis asuvad 40 mm intervallides, võimaldades paigaldada fotoelektrilisi andureid ja RFID-lugejaid ilma tööriistadeta. Mugavustegur on tegelikult üsna muljetavaldav. Eelmise aasta Automation Worldi andmetel on ettevõtete andurite seadistamiskulud langenud pakendustehastes üksnes 34%. Neile, kes mures töökohaohutuse pärast, sisaldavad need süsteemid sageli eriti disainitud külgservasid, kuhu saab paigaldada häirestoppnupud ja laserkiirguskaanerid. See aitab täita olulisi ISO 13849 nõudeid masinaohutuse kohta, mida tehase juhid võtavad tõsiselt hinnates ohutusriske.

Masinate kaitstud, töökohad ja ohutusnõuetele vastavus alumiiniumraamiga

Alumiiniumprofilid on muutunud asendamatuteks tööstuskeskkondade ohutuse ja kohanduvuse loomisel. Nende tugevuse, korrosioonikindluse ja moodulilisuse kombinatsioon võimaldab tootjatel järgida rangeid ohutusnõudeid, samal ajal säilitades operatiivse paindlikkuse. Allpool uurime kaht olulist rakendust, kus alumiiniumkonstruktsioonid parandavad töökoha ohutust ja tõhusust.

Alumiiniumprofilid masinate kaitsekonstruktsioonide valmistamisel ohutusnõuete täitmiseks

T-otsaga alumiiniumprofili kasutamine muudab palju lihtsamaks masinakaitse ehitamise vastavalt OSHA standarditele ning hoiab töötajaid ohu eest liikuvate osade ja lenduvate killustike tõttu. Üks suur pluss on nende materjalide siledad servad, mis tähendab, et ei ole teravaid nurki, mis võiksid kellegi lõigata. Lisaks võimaldab T-otsaga süsteemide modulaarsus tehastel kiiresti muuta kaitsekonfiguratsioone, kui nad vahetavad oma varustust uuemaks. Tootmistehased, kus nõutakse rangeid turvavasteid, leiavad eriti kasulikuks alumiiniumkarke, kuna need sobivad hästi läbipaistvate policarbonaatpaneelide ja kindlate lukustusukstega. Kuid see, mis siiski kõige rohkem silma paistab, on hoolduse lihtsus tänu süsteemi ümber poorigatud augudele ja standardsetele ühendustele. Tehnikud saavad inspekteerimiseks või remondiks sektsioone lahti võtta ilma eritööriistadeta, mis vähendab oluliselt seismisaega võrreldes vanematel meetoditega.

Ergonoomsed Töökohad Kohandatavate Alumiiniumkonstruktsioonidega

Alumiiniumi kerge, kuid samas tugeva looduse tõttu on võimalik luua töökohad, mille kõrgust saab kohandada vastavalt operaatrite vajadustele erinevate töövahetuste jooksul. Need moodulid hoiavad erinevaid asju, nagu tööriistad, erilised vaibad, mis aitavad vältida jalavalu pärast pikki seismisperioode, ning käed, mis hoiavad kaablid korras ja mitte kogu ruumi segi paisatuna. Mõne eelmisel aastal tehtud uuringu kohaselt nägid autotööstuse töölised nende reguleeritavate süsteemide kasutamisel tootlikkuse tõusu ligikaudu 18%. Teine pluss? Alumiinium juhib elektrit piisavalt hästi, et tootmisprotsesside ajal ohutult maandada tundlikke elektroonikakomponente. Lisaks sellele, kuna enamik tänapäevaseid süsteeme ei vaja paigaldamiseks kruvisid, saavad ettevõtted lihtsalt vahetada töökoha konfiguratsioone tootmisliini muutumisel, mis tähendab, et head ergonoomika säilib, isegi kui toimingud kasvavad või muutuvad.

Lineaarliikumise ja juhtimissüsteemide integreerimine alumiiniumprofilide abil

Liikumissüsteemide ja automatiseerimiskomponentide toetavad struktuurid

Alumiiniumprofilid moodustavad täpselt konstrueeritud alused erinevatele lineaarliikumise osadele, nagu kuulrullid ja servo mootorid. Need profiilid pakuvad kitsed mõõtude tolerantsid, tavaliselt umbes ±0,1 mm, mis tagab, et lineaarjuhtmed ja laagrid paigutuksid täpselt vastavusse. See tüüpiline täpsus on eriti oluline kiiretes operatsioonides, nagu pakendimasinad ja CNC-seadmed, kus isegi väikesed mitteühtlaskused võivad ajapikku põhjustada suuri probleeme. Üha rohkem tehaseid kasutab viimastel aastatel T-lõikelisi ekstrusioone raamiehituse jaoks. Need modulaarsed süsteemid võimaldavad sisestada samm-mootorid, erinevad andurid ning isegi niisutussüsteemid otse automaatsete tootmisliinide tuumasse, lootes paindlikke seadistusi, mis kohanevad hästi muutuvate tootmistarbega.

Täpne joondus ja vibratsioonidämping alumiiniumbaasiliste raamidega

Kui juttu on harmoonilise resonantsi vähendamisest, pakuvad anodiseeritud alumiiniumprofilid olulist eelist terasraamide ees, vähendades vibratsioone umbes 40–60 protsenti, nagu näitas MHI 2023. aasta uuring. See muudab need eriti väärtuslikuks delikaatsete pooljuhtplaadi käsitlevate robotite puhul, kus isegi väikesed häired võivad tekitada probleeme. Nende profiilkanalite disain annab inseneridele võimaluse paigutada kummist amortisaatorid otse konstruktsiooniosadesse, aidates säilitada asenditäpsust alla 5 mikromeetri, isegi pideva töö korral. Ja ärgem unusta ka soojuslikku stabiilsust. Materjali deformatsioon on temperatuuri muutudes ühe kraadi võrra meetri kohta +/– 0,03 mm, mis tähendab, et see suudab hästi vastu pidada kujumuutustele piirkondades, kus ööpäeva jooksul võib temperatuur kõikuda kuni 30 kraadi ulatuses.

Juhtumiuuring: Kõrgkiirusega pakendusjoon, kasutades alumiiniumist juhtkaudu

Kui šokolaaditööstus vahetas oma vanad terasest juhtvardad alumiiniumprofilide vastu, suurenes tootmiskiirus 450-lt 550-le ühikut minutis, kokku 23% parandus. Kergemad alumiiniumkomponendid vähendasid süsteemi inertsi umbes 18 kg ruutmeetril, mis tähendas, et nad saatsid kasutada väiksemaid servo-mootoreid, samas säilitades jõudluse. See vahetus säästis neile ka ligikaudu 14% energiakuludest. Teine kasu tulenes kohandatud alumiiniumklambridest, mis võimaldasid töötajatel kiiremini reguleerida tootevooge erinevate SKUde vahetamisel. Kõigile, kes juhivad kõrge mahuga kondiitritootmist, teevad just sellised parandused suurt erinevust konkurentsivõime hoidmisel, samas ei tekita suuri kulusid hoolduse ja elektriarvete osas.

T-Slotsisest alumiiniumprofili põhinevad integreeritud juhtimissüsteemi raamistikud

T-lisendiga profiilid võimaldavad PLC-de, HMI-de ja toiteallikate keskendatud paigaldamise robottootmiskeskustesse. Tööstusanalüüs näitab, et 87% autotööstuse esimeste taseme tarnijatest integreerib nüüd juhtimissaabid otse alumiiniumist raamistikusse, vähendades paigaldusaega 8 tunnist vaid 90 minutini iga töökoha kohta.

Kaablihaldus ja paneelide kinnitamine automatiseeritud tootmissüsteemides

Ekstrudeeritud alumiiniumist kaabelkanalite kasutamine võib vähendada juhtmetöid umbes 35% võrrelduna traditsiooniliste telerisüsteemidega. Need kanalid on eriti kasulikud tänu sisseehitatud DIN-rööbastele, mis võimaldavad elektrikutele paigaldada automaate ja klemmiplokkide otse sinna, kus neid vaja on. Lisaks on olemas mugavad T-kaan süsteemid, mis võimaldavad tööriistadeta reguleerida puuteekraanpaneelide asetust. Üks tootja tegi kindlaks, et nende ümberlülitamise ajad oluliselt vähenesid pärast selliste lahenduste kasutuselevõttu. Asemel, et kulutada peaaegu tund aega erinevate tootmisjookside vahetamisele, suudavad nad nüüd kogu protsessi läbi viia alla seitsme minuti jooksul.

KKK

Millised on T-kaan alumiiniumprofilide kasutamise eelised automatiseerimissüsteemides?

T-kaan alumiiniumprofilid pakuvad moodulisust ja väiksemat kaalu võrreldes teraseaga, võimaldades kiire paigalduse, ümberkonfigureerimise ja vähendatud seadistusaegu. Need kõrvaldavad keevituse vajaduse, mis vähendab nii tööjõukulusid kui ka aega.

Miks valida alumiiniumi asemel terast robotite ja automatiseerimissüsteemide ehitamisel?

Alumiinium pakub paremat tugevuse ja kaalu suhet, suurepärast korrosioonikindlust ja võimaldab kiiremaid ümberkonfigureerimisaegu. See on eriti kasulik rakendustes, kus moodulaarsus, täpsus ja vibratsioonidämpimine on kriitilised.

Kuidas mõjutab alumiiniumprofilide kasutamine tootmiskulusid ja efektiivsust?

Alumiiniumprofilide kasutamine võib oluliselt vähendada tootmiskulusid, lühendades ümberkonfigureerimise aega, energiatarbimist ja hoolduskulusid. Need suurendavad ka tootmise efektiivsust kiirema seadistuse ja kohanduvuse tõttu.

Sisukord

-

Moodulid põhinevad raamistikud automatiseerimissüsteemidele, kasutades alumiiniumprofile

- T-otsaga alumiiniumprofiilide roll automatiseerimisraamides

- Alumiiniumprofiilide kasutamine robootikarakkude modulaarsel disainil

- Ümberkonfigureeritavad automaatikaseadmed kergekaalu raamistikuga

- Juhtumiuuring: Alumiiniumbaasiste klettide kasutuselevõtt autotööstuse montaažiliinidel

- Trend: Liikumine alumiiniumprofiilide kasutusel põhinevate paindlike tootmissüsteemide suunas

- Robootide ja AMR-i konstruktsioonid, mis on ehitatud alumiiniumprofilidest

- Alumiiniumextrudeeritud profiilidega konveierid ja materjalide käsitlemise süsteemid

- Masinate kaitstud, töökohad ja ohutusnõuetele vastavus alumiiniumraamiga

-

Lineaarliikumise ja juhtimissüsteemide integreerimine alumiiniumprofilide abil

- Liikumissüsteemide ja automatiseerimiskomponentide toetavad struktuurid

- Täpne joondus ja vibratsioonidämping alumiiniumbaasiliste raamidega

- Juhtumiuuring: Kõrgkiirusega pakendusjoon, kasutades alumiiniumist juhtkaudu

- T-Slotsisest alumiiniumprofili põhinevad integreeritud juhtimissüsteemi raamistikud

- Kaablihaldus ja paneelide kinnitamine automatiseeritud tootmissüsteemides

- KKK