Estructuras modulares para sistemas de automatización utilizando perfiles de aluminio

El papel de las extrusiones de aluminio con ranura en T en las estructuras de automatización

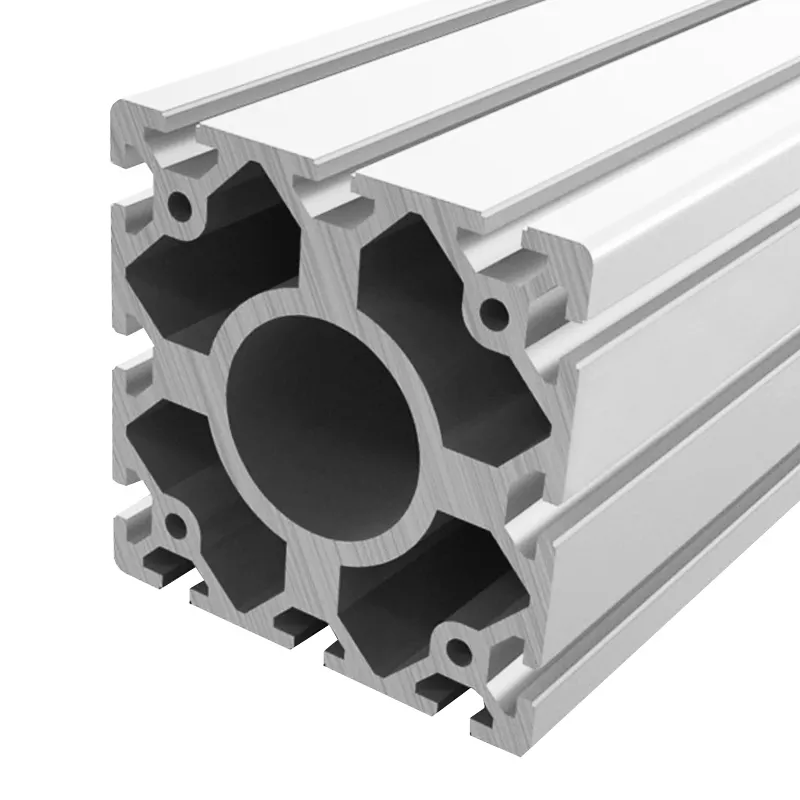

Los perfiles de aluminio con ranura T se han vuelto prácticamente esenciales en los sistemas automatizados actuales. Pesan aproximadamente un 40 por ciento menos que el acero, pero aún así ofrecen una resistencia estructural similar, algo que el Informe de Ingeniería de Automatización señaló ya en 2023. Lo que hace tan útiles a estos perfiles es su sistema especial de ranuras que permite a los ingenieros ensamblar estaciones robóticas, cintas transportadoras y las guías lineales que vemos en todas partes en las fábricas. Ya no es necesario soldar todo, ya que cada componente se fija directamente con tornillos. Y, seamos honestos, este enfoque modular reduce drásticamente el tiempo de instalación. Algunas empresas informan que completan las instalaciones en la mitad del tiempo que tomaría con estructuras de acero soldadas tradicionales, lo que explica por qué tantos fabricantes están cambiando ahora.

Diseño Modular para Células Robóticas Usando Perfiles de Aluminio

Los perfiles de aluminio se han convertido en una solución preferida para los fabricantes que construyen celdas de trabajo robóticas flexibles capaces de adaptarse cuando los diseños de productos cambian con poca antelación. Según una investigación publicada en Automotive Manufacturing Solutions en 2022, las plantas que pasaron a estos sistemas modulares de aluminio redujeron su tiempo de inactividad en casi cuatro quintos durante los complicados cambios de año modelo. Lo que realmente hace posible este funcionamiento es la configuración de ranura en T. Los operarios pueden reubicar todo tipo de componentes —desde sensores hasta protectores de seguridad y puntos de montaje de herramientas— y tenerlo todo nuevamente en funcionamiento en poco más de dos horas y media. Esta rapidez es fundamental en instalaciones donde se cambia constantemente entre diferentes líneas de producción y se necesita la máxima flexibilidad sin perder valioso tiempo de fabricación.

Configuraciones de Automatización Reconfigurables con Estructuras Ligeras

Ensamblajes ligeros de aluminio que permiten modificaciones de diseño bajo demanda para sistemas automatizados que superan 1 tonelada. Las plantas de producción que utilizan estructuras modulares de aluminio reportan ahorros operativos significativos:

| Métrico | Sistemas de aluminio | Sistemas Tradicionales |

|---|---|---|

| Costo de mano de obra para reconfiguración | $320 | $1,150 |

| Consumo de energía/ft² | 18 kWh | 29 kWh |

Estas métricas destacan el papel del aluminio en la implementación de prácticas de fabricación sostenibles y adaptables.

Estudio de caso: Implementación de celdas basadas en aluminio en líneas de ensamblaje automotriz

Un fabricante europeo de vehículos eléctricos implementó celdas de automatización basadas en perfiles de aluminio para el ensamblaje de módulos de batería. Este cambio redujo los costos de construcción de las celdas en un 53 %, logrando tolerancias de vibración inferiores a 0,12 mm, cumpliendo así con los rigurosos estándares de calidad para la fabricación de componentes de alto voltaje.

Tendencia: Cambio hacia sistemas de fabricación flexibles utilizando extrusiones de aluminio

La demanda global de componentes de automatización basados en extrusión de aluminio creció un 19 % interanual en 2023, impulsada por los fabricantes de automóviles y electrónica que buscan soluciones de producción escalables. A diferencia de los sistemas rígidos soldados, los marcos de aluminio permiten a las fábricas expandir progresivamente su capacidad mediante adiciones modulares en lugar de reemplazos integrales de equipos.

Estructuras para robots y AMR construidas con perfiles de aluminio

Estructuras de montaje para robots construidas con perfiles de aluminio con ranura en T

Los perfiles de aluminio con ranura T son ahora prácticamente la opción preferida para sistemas de montaje robótico porque ofrecen modularidad y buenas capacidades de soporte de carga. La estructura extruida permite a los ingenieros armar, ajustar o ampliar celdas de trabajo robóticas sin necesidad de soldadura alguna. Esto es muy importante ya que, según el informe de 2023 sobre materiales utilizados en automatización, aproximadamente dos terceras partes de los proyectos de automatización requieren cambios a mitad del proceso. Lo que hace destacar a estos perfiles es su diseño con canal abierto, que permite integrar sensores, líneas neumáticas y cableado de control directamente en la estructura. Los tiempos de ensamblaje se reducen alrededor de un 40 por ciento en comparación con las estructuras tradicionales de acero, ahorrando tiempo y dinero en costos de instalación.

Integración estructural en robots móviles autónomos (AMR)

La relación resistencia-peso del aluminio es mucho mejor que la del acero cuando comparamos sus densidades (aproximadamente 0,097 lb por pulgada cúbica frente a unos 0,282 para el acero). Esto hace que el aluminio sea una excelente opción para construir chasis de AMR y mástiles altos para sensores. La mayoría de los fabricantes optan por perfiles de aluminio personalizados porque pueden crear todo tipo de formas diferentes. Estas estructuras terminan soportando desde baterías hasta sensores LIDAR y hardware de navegación. El objetivo principal es mantener el peso total del robot por debajo de las 150 libras. ¿Por qué es tan importante esto? Pues porque los robots más ligeros pueden funcionar durante períodos más largos entre cargas. Hablamos de obtener al menos ocho horas de tiempo de operación en la mayoría de entornos de almacén, lo cual es absolutamente crítico para las operaciones diarias.

Uso de Perfiles de Aluminio en Máquinas de Pick-and-Place y Brazos Robóticos

Los perfiles de aluminio mecanizados mediante tecnología CNC ofrecen el tipo de estabilidad dimensional necesaria para robots delta y brazos SCARA de movimiento rápido, manteniendo típicamente tolerancias dentro de ±0,1 mm. En lo que respecta a líneas de envasado, los efectores finales fabricados con perfiles extruidos de aluminio pueden manejar más de 200 ciclos por minuto, lo cual es bastante impresionante considerando que tienen aproximadamente un 32 por ciento menos de inercia en comparación con sus homólogos de acero. Lo que realmente hace destacar al aluminio, sin embargo, es su capacidad natural para amortiguar vibraciones, algo que mejora significativamente la precisión de colocación a nivel micrométrico, donde aplicaciones como el manejo de semiconductores requieren una precisión absoluta.

Análisis de controversia: Aluminio vs. Acero en estructuras robóticas de alta carga

| El factor | Perfiles de aluminio | Encofrado de acero |

|---|---|---|

| Capacidad máxima de carga útil | 2.200 lbs (carga estática) | 5,500 lbs |

| Resistencia a la corrosión | Superior (sin recubrimiento) | Requiere galvanizado |

| Tiempo de Reconfiguración | 15-30 minutos | 2-4 horas (soldadura) |

| Costo total (10 años) | $18,000 | $24,000 |

Aunque el acero sigue dominando en los sistemas de pórtico que superan las 5 toneladas, los perfiles de aluminio dominan el 78 % del mercado de robots colaborativos inferior a 3 toneladas debido a su capacidad de reconfiguración y ergonomía conforme a OSHA. Pruebas recientes de fatiga muestran que el aluminio 6063-T6 soporta 10^7 ciclos de esfuerzo a 40 MPa, suficiente para la mayoría de las tareas de ensamblaje y manipulación de materiales.

Sistemas de transporte y manipulación de materiales con extrusiones de aluminio

Estructuras de aluminio en sistemas transportadores y equipos industriales

Según el informe del Material Handling Institute de 2023, alrededor del 72 por ciento de todos los sistemas transportadores logísticos actuales incorporan perfiles de aluminio porque ofrecen una gran modularidad. El diseño con ranura en T hace que el ensamblaje de estructuras sea mucho más rápido, y estas estructuras de aluminio pueden soportar hasta 900 kilogramos por metro a pesar de ser significativamente más ligeras que sus equivalentes de acero. Estamos hablando aproximadamente de la mitad del peso en comparación con las opciones tradicionales de acero. Desde plantas de fabricación farmacéutica hasta líneas de ensamblaje automotriz, empresas de diversos sectores dependen de estas piezas de aluminio extruido, ya que están disponibles en anchos que van desde 300 hasta 2.400 milímetros. Además, se integran perfectamente con componentes existentes como rodillos, motores y compuertas clasificadoras que ayudan a gestionar el flujo de productos. Estudios recientes realizados en 2023 mostraron también algo bastante impresionante: las fábricas que cambiaron a sistemas transportadores basados en aluminio vieron reducir sus tiempos de instalación en casi tres cuartas partes cada vez que necesitaban cambiar las líneas de producción.

Estructuras de montaje de rieles guía con compatibilidad de movimiento lineal

Los rieles guía de aluminio que están alineados con precisión pueden alcanzar una exactitud posicional de aproximadamente ±0,1 mm, lo que los hace ideales para mover piezas delicadas como obleas semiconductoras sin causar daños. Cuando los fabricantes combinan estos rieles con perfiles de ranura en V y rodamientos lineales, obtienen sistemas deslizantes que requieren casi ningún mantenimiento y que también pueden funcionar bastante rápido; algunos modelos alcanzan velocidades de unos 5 metros por segundo. Lo que realmente destaca es el diseño con ranura en T. Los operarios pueden ajustar la paralelismo del riel directamente en el lugar sin tener que desmontar secciones enteras de maquinaria. Esta característica es muy importante en operaciones de envasado, donde las líneas procesan cerca de 1.200 envases cada minuto. La posibilidad de realizar ajustes rápidos ahorra tiempo y mantiene la producción funcionando sin interrupciones cuando la actividad se intensifica.

Soportes de montaje de sensores y puntos de integración en estructuras de transportadores

Los últimos marcos de transporte de aluminio vienen equipados con ranuras roscadas estándar M6 y M8 espaciadas a intervalos de 40 mm, lo que permite instalar sensores fotoeléctricos y lectores RFID sin necesidad de herramientas. El factor de comodidad es realmente impresionante. Según Automation World del año pasado, las empresas han visto reducir sus gastos en instalación de sensores en aproximadamente un 34 % solo en plantas de empaquetado. Para quienes tienen preocupaciones sobre la seguridad en el lugar de trabajo, estos sistemas suelen incluir canales laterales especialmente diseñados donde se pueden colocar botones de parada de emergencia y escáneres láser. Esto ayuda a cumplir con los importantes requisitos de la norma ISO 13849 sobre seguridad de maquinaria, algo que los responsables de planta consideran muy en serio al evaluar riesgos.

Protección de Máquinas, Puestos de Trabajo y Cumplimiento de Seguridad con Estructuras de Aluminio

Los perfiles de aluminio se han vuelto indispensables para crear entornos industriales seguros y adaptables. Su combinación de resistencia, protección contra la corrosión y modularidad permite a los fabricantes cumplir con estrictas normativas de seguridad manteniendo la flexibilidad operativa. A continuación, exploramos dos aplicaciones críticas en las que la estructura de aluminio mejora la seguridad y eficiencia en el lugar de trabajo.

Perfiles de Aluminio en la Fabricación de Protecciones para Máquinas para el Cumplimiento de Seguridad

Las extrusiones de aluminio con ranura en T facilitan mucho la construcción de protecciones para máquinas que cumplen con los estándares de OSHA y mantienen a los trabajadores seguros frente a partes móviles peligrosas y escombros voladores. Una gran ventaja son los bordes lisos de estos materiales, lo que significa que no hay esquinas afiladas sobresaliendo que podrían cortar a alguien. Además, la naturaleza modular de los sistemas con ranura en T permite a las fábricas cambiar rápidamente las configuraciones de protección cuando actualizan sus equipos. Las plantas manufactureras que requieren un estricto cumplimiento de seguridad encuentran particularmente útiles los marcos de aluminio porque funcionan muy bien con paneles de policarbonato transparente y puertas de cierre seguro. Lo que realmente destaca, sin embargo, es lo sencilla que se vuelve la mantenimiento gracias a los agujeros preperforados y conectores estándar distribuidos en todo el sistema. Los técnicos pueden desmontar secciones para inspección o reparaciones sin necesidad de herramientas especiales, lo que reduce significativamente el tiempo de inactividad en comparación con métodos anteriores.

Puestos de Trabajo Ergonómicos Usando Ensamblajes Personalizables de Aluminio

La naturaleza ligera pero resistente del aluminio permite crear estaciones de trabajo que se ajustan a diferentes alturas según las necesidades de los operarios durante sus turnos. Estos marcos modulares sostienen todo tipo de elementos, como herramientas, las alfombras especiales que ayudan a prevenir dolores en los pies tras largas horas de pie, y los brazos que mantienen los cables organizados en lugar de enredados por todas partes. Según algunas investigaciones del año pasado, los trabajadores en fábricas de automóviles experimentaron un aumento de aproximadamente el 18 % en productividad al usar estas configuraciones ajustables. ¿Otro beneficio? El aluminio conduce la electricidad lo suficientemente bien como para conectar a tierra componentes electrónicos sensibles durante los procesos de fabricación sin ningún problema. Además, dado que la mayoría de los sistemas modernos no requieren pernos para su montaje, las empresas pueden simplemente intercambiar configuraciones de estaciones de trabajo según sea necesario cuando cambian las líneas de producción, lo que significa que la buena ergonomía no queda atrás a medida que las operaciones crecen o evolucionan.

Integración de Sistemas de Movimiento Lineal y Control Usando Perfiles de Aluminio

Estructuras de soporte para sistemas de movimiento lineal y componentes de automatización

Los perfiles de aluminio sirven como bases de ingeniería precisa para todo tipo de piezas de movimiento lineal como tornillos de bolas y servomotores. El control dimensional apretado que ofrecen estos perfiles, típicamente alrededor de más o menos 0,1 mm, significa que todo se alinea correctamente cuando se trata de esas guías y rodamientos lineales. Este tipo de precisión es realmente importante en operaciones de ritmo rápido como las máquinas de embalaje y equipos CNC donde incluso pequeñas desalineaciones pueden causar grandes problemas con el tiempo. Cada vez más fábricas están recurriendo a la extrusión de ranuras en T para sus necesidades de construcción de marcos últimamente. Estos sistemas modulares permiten insertar motores paso a paso, varios sensores e incluso sistemas de lubricación en el corazón de las líneas de producción automatizadas, creando configuraciones flexibles que se adaptan bien a las cambiantes demandas de fabricación.

Alineación de precisión y amortiguación de vibraciones en marcos de base de aluminio

Cuando se trata de reducir la resonancia armónica, las extrusiones de aluminio anodizado ofrecen una ventaja significativa sobre los marcos de acero, reduciendo las vibraciones en alrededor de un 40 a 60 por ciento según la investigación de MHI a partir de 2023. Esto los hace particularmente valiosos para esos robots delicados que manejan obleas de semiconductores donde incluso pequeñas perturbaciones pueden causar problemas. El diseño de estos canales extrudidos permite a los ingenieros incorporar amortiguadores de caucho directamente dentro de las propias partes estructurales, lo que ayuda a mantener una precisión de posición inferior a 5 micrómetros incluso cuando se ejecuta sin parar. Y no olvidemos la estabilidad térmica tampoco. Con una calificación de más o menos 0,03 mm por metro por grado Celsius, este material se mantiene bien contra los problemas de deformación en áreas donde las temperaturas pueden oscilar hasta 30 grados Celsius durante todo el día.

Estudio de caso: Línea de embalaje de alta velocidad que utiliza rieles de aluminio

Cuando un productor de barras de chocolate cambió sus viejos rieles de guía de acero por extrusiones de aluminio, vio que las velocidades de producción saltaron de 450 a 550 unidades por minuto, una mejora general del 23%. Los componentes de aluminio más ligeros reducen la inercia del sistema en alrededor de 18 kg por metro cuadrado, lo que significa que pueden degradarse a servomotores más pequeños mientras mantienen el rendimiento. Este cambio les ahorró alrededor de 14% en los costos de energía también. Otro beneficio vino de esas abrazaderas de aluminio hechas a medida que permiten a los trabajadores ajustar los carriles de productos mucho más rápido al cambiar entre diferentes SKU. Para cualquiera que ejecute una operación de confitería de gran volumen, este tipo de mejoras hacen toda la diferencia en mantenerse competitivo sin romper el banco en el mantenimiento y las facturas de energía.

Sistemas de control integrados que utilizan perfiles de aluminio de ranura T

Los perfiles de ranura en T facilitan el montaje centralizado de PLC, HMI y fuentes de alimentación dentro de las celdas de trabajo robóticas. El análisis de la industria muestra que el 87% de los proveedores de nivel 1 de la industria automotriz ahora integran gabinetes de control directamente en sistemas de marco de aluminio, reduciendo el tiempo de instalación de 8 horas a solo 90 minutos por estación.

Gestión de cables y montaje de paneles en sistemas de fabricación automatizados

El uso de canales de cable extrudido hechos de aluminio puede reducir el trabajo de cableado en alrededor de un 35% en comparación con los sistemas de bandejas de la vieja escuela. Lo que hace que estos canales sean realmente útiles son las ranuras DIN que permiten a los electricistas montar interruptores y bloques terminales justo donde los necesitan. Además, hay esos sistemas de pista en T que permiten ajustar los paneles de pantalla táctil sin necesidad de herramientas. Un fabricante vio que sus tiempos de cambio disminuyeron drásticamente después de implementar estas soluciones. En lugar de pasar casi una hora cambiando entre diferentes series de productos, ahora manejan todo el proceso en menos de siete minutos.

Preguntas frecuentes

¿Cuáles son las ventajas de utilizar perfiles de aluminio en T en sistemas de automatización?

Los perfiles de aluminio de ranura en T ofrecen modularidad y peso reducido en comparación con el acero, lo que permite un montaje rápido, reconfiguración y tiempos de instalación reducidos. Eliminan la necesidad de soldar, lo que reduce los costos laborales y el tiempo.

¿Por qué elegir aluminio en lugar de acero para construir estructuras de robótica y automatización?

El aluminio ofrece una mejor relación resistencia-peso, una superior resistencia a la corrosión y permite tiempos más rápidos de reconfiguración. Es especialmente beneficioso en aplicaciones donde son críticos la modularidad, la precisión y el amortiguamiento de vibraciones.

¿Cómo afecta el uso de perfiles de aluminio a los costos y la eficiencia de producción?

El uso de perfiles de aluminio puede reducir significativamente los costos de producción al disminuir los tiempos de reconfiguración, el consumo de energía y los costos de mantenimiento. También mejora la eficiencia productiva gracias a una configuración más rápida y mayor adaptabilidad.

Tabla de Contenido

-

Estructuras modulares para sistemas de automatización utilizando perfiles de aluminio

- El papel de las extrusiones de aluminio con ranura en T en las estructuras de automatización

- Diseño Modular para Células Robóticas Usando Perfiles de Aluminio

- Configuraciones de Automatización Reconfigurables con Estructuras Ligeras

- Estudio de caso: Implementación de celdas basadas en aluminio en líneas de ensamblaje automotriz

- Tendencia: Cambio hacia sistemas de fabricación flexibles utilizando extrusiones de aluminio

-

Estructuras para robots y AMR construidas con perfiles de aluminio

- Estructuras de montaje para robots construidas con perfiles de aluminio con ranura en T

- Integración estructural en robots móviles autónomos (AMR)

- Uso de Perfiles de Aluminio en Máquinas de Pick-and-Place y Brazos Robóticos

- Análisis de controversia: Aluminio vs. Acero en estructuras robóticas de alta carga

- Sistemas de transporte y manipulación de materiales con extrusiones de aluminio

- Protección de Máquinas, Puestos de Trabajo y Cumplimiento de Seguridad con Estructuras de Aluminio

-

Integración de Sistemas de Movimiento Lineal y Control Usando Perfiles de Aluminio

- Estructuras de soporte para sistemas de movimiento lineal y componentes de automatización

- Alineación de precisión y amortiguación de vibraciones en marcos de base de aluminio

- Estudio de caso: Línea de embalaje de alta velocidad que utiliza rieles de aluminio

- Sistemas de control integrados que utilizan perfiles de aluminio de ranura T

- Gestión de cables y montaje de paneles en sistemas de fabricación automatizados

- Preguntas frecuentes