Modulare Rahmen für Automatisierungssysteme unter Verwendung von Aluminiumprofilen

Die Rolle von T-Nuten-Aluminiumstrangpressprofilen bei Automatisierungsrahmen

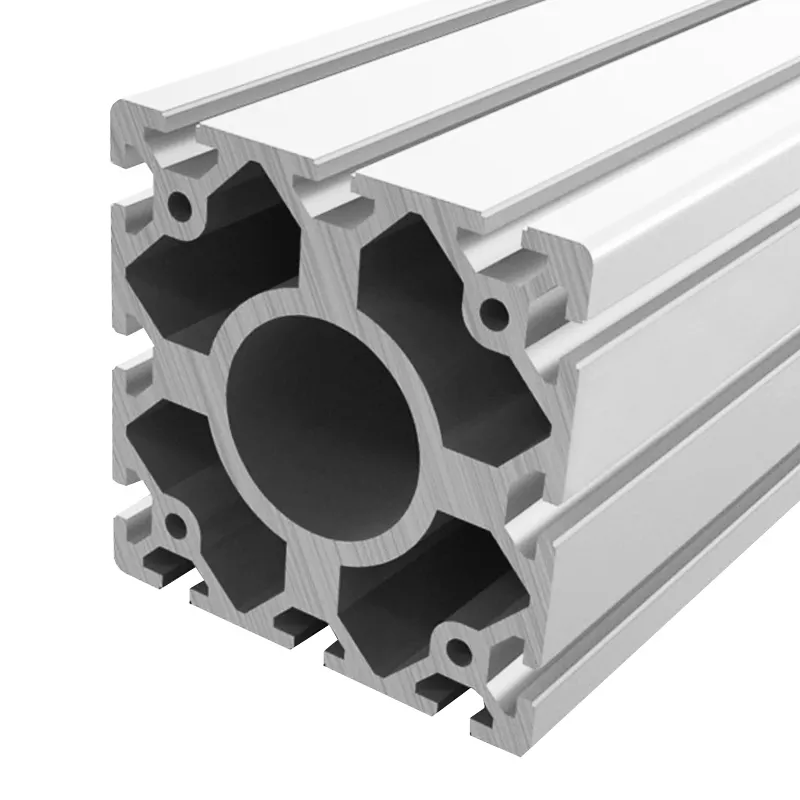

T-Slot-Aluminiumprofile sind heute in automatisierten Systemen nahezu unverzichtbar geworden. Sie wiegen etwa 40 Prozent weniger als Stahl, halten strukturell aber genauso gut stand, wie der Automation Engineering Report bereits 2023 feststellte. Besonders nützlich machen diese Profile ihr spezielles Nut-System, das es Ingenieuren ermöglicht, Roboterarbeitsplätze, Förderbänder und jene Linearführungen, die wir überall in Fabriken sehen, einfach zusammenzustecken. Das umständliche Schweißen entfällt, da sich alles problemlos verschrauben lässt. Und ehrlich gesagt: Dieser modulare Ansatz reduziert die Montagezeit erheblich. Einige Unternehmen berichten, Installationen in der Hälfte der Zeit abschließen zu können im Vergleich zu den alten geschweißten Stahlkonstruktionen – was erklärt, warum so viele Hersteller mittlerweile umsteigen.

Modulares Design für Roboterzellen mit Aluminiumprofilen

Aluminiumprofile sind inzwischen eine Standardlösung für Hersteller, die flexible Roboterarbeitszellen errichten, die mit Produktänderungen kurzfristig Schritt halten können. Laut einer 2022 im Magazin Automotive Manufacturing Solutions veröffentlichten Studie haben Werke, die auf diese modularen Aluminiumsysteme umgestellt haben, ihre Stillstandszeiten während der komplexen Modelljahrwechsel um fast vier Fünftel reduziert. Der entscheidende Faktor hierfür ist die T-Nut-Konfiguration. Bediener können verschiedene Komponenten – von Sensoren über Sicherheitsschutzvorrichtungen bis hin zu Werkzeughalterungen – neu positionieren und alles innerhalb von etwas mehr als zweieinhalb Stunden wieder in Betrieb nehmen. Diese Geschwindigkeit ist besonders wichtig in Betrieben, in denen ständig zwischen verschiedenen Produktlinien gewechselt wird und maximale Flexibilität erforderlich ist, ohne wertvolle Produktionszeit zu verlieren.

Umrüstbare Automatisierungslösungen mit leichter Rahmenkonstruktion

Leichte Aluminiumbaugruppen unterstützen bedarfsgerechte Layoutänderungen für automatisierte Systeme mit einem Gewicht von über 1 Tonne. Produktionsstätten, die modulare Aluminiumkonstruktionen einsetzen, berichten von erheblichen betrieblichen Einsparungen:

| Metrische | Aluminiumsysteme | Traditionelle Systeme |

|---|---|---|

| Kosten für Umkonfigurationsarbeiten | $320 | $1,150 |

| Energieverbrauch/ft² | 18 kWh | 29 kWh |

Diese Kennzahlen unterstreichen die Rolle von Aluminium bei der Ermöglichung nachhaltiger und anpassungsfähiger Fertigungspraktiken.

Fallstudie: Einsatz von aluminiumbasierten Zellen in Automobilfertigungsstraßen

Ein europäischer Hersteller von Elektrofahrzeugen implementierte Automatisierungszellen auf Basis von Aluminiumprofilen für die Montage von Batteriemodulen. Der Wechsel senkte die Zellbaukosten um 53 % und erreichte gleichzeitig Vibrationstoleranzen unterhalb von 0,12 mm – und erfüllte damit strenge Qualitätsstandards für die Fertigung von Hochvoltkomponenten.

Trend: Wandel hin zu flexiblen Fertigungssystemen mit Aluminiumstrangpressprofilen

Die globale Nachfrage nach auf Aluminiumstrangpressprofilen basierenden Automatisierungskomponenten stieg 2023 im Jahresvergleich um 19 %, angetrieben von Automobil- und Elektronikherstellern, die skalierbare Produktionssysteme suchen. Im Gegensatz zu starren geschweißten Systemen ermöglichen Aluminiumkonstruktionen es Fabriken, die Kapazitäten schrittweise durch modulare Erweiterungen auszubauen, anstatt gesamte Anlagen ersetzen zu müssen.

Roboter- und AMR-Konstruktionen aus Aluminiumprofilen

Roboter-Montagerahmen aus T-Nuten-Aluminiumprofilen

T-Slot-Aluminiumprofile sind mittlerweile die bevorzugte Wahl für Roboter-Montagesysteme, da sie sowohl Modularität als auch gute Tragfähigkeiten bieten. Durch das stranggepresste Rahmenkonzept können Ingenieure Roboterarbeitszellen zusammenbauen, anpassen oder erweitern, ohne schweißen zu müssen. Dies ist besonders wichtig, da laut dem Bericht 2023 über Materialien in der Automatisierung etwa zwei Drittel aller Automatisierungsprojekte während der Durchführung Anpassungen erfordern. Die offene Kanalstruktur dieser Profile zeichnet sie besonders aus, da sie die Integration von Sensoren, Druckluftleitungen und Steuerkabeln direkt in die Konstruktion ermöglicht. Im Vergleich zu herkömmlichen Stahlkonstruktionen reduzieren sich die Montagezeiten um etwa 40 Prozent, was Zeit und Installationskosten spart.

Strukturelle Integration in autonomen mobilen Robotern (AMRs)

Das Verhältnis von Festigkeit zu Gewicht bei Aluminium ist im Vergleich zu Stahl deutlich besser, wenn man ihre Dichten betrachtet (etwa 0,097 lb pro Kubikzoll gegenüber etwa 0,282 bei Stahl). Dadurch eignet sich Aluminium hervorragend für den Aufbau von AMR-Chassis und die hohen Sensormasten. Die meisten Hersteller verwenden maßgeschneiderte Aluminiumprofile, da sie eine Vielzahl unterschiedlicher Formen ermöglichen. Diese Strukturen tragen letztendlich alles, von Batterien über Lidar-Sensoren bis hin zu Navigationshardware. Der entscheidende Punkt ist, das Gesamtgewicht des Roboters unter 150 Pfund zu halten. Warum ist das so wichtig? Leichtere Roboter können länger zwischen den Ladevorgängen betrieben werden. In den meisten Lagerumgebungen bedeutet das eine Betriebszeit von mindestens acht Stunden, was für den täglichen Betrieb absolut entscheidend ist.

Einsatz von Aluminiumprofilen in Pick-and-Place-Maschinen und Roboterarmen

Aluminiumprofile, die mit CNC-Technologie bearbeitet werden, bieten die erforderliche Maßhaltigkeit für schnell bewegte Delta-Roboter und SCARA-Arme, wobei typischerweise Toleranzen von ±0,1 mm eingehalten werden. Bei Verpackungslinien können Endeffektoren aus Aluminiumstrangpressprofilen über 200 Zyklen pro Minute bewältigen, was beeindruckend ist, wenn man bedenkt, dass sie etwa 32 Prozent geringere Trägheit im Vergleich zu ihren Stahlgegenstücken aufweisen. Was Aluminium jedoch wirklich hervorhebt, ist seine natürliche Fähigkeit, Vibrationen zu dämpfen, was die Platzierungsgenauigkeit auf Mikrometerebene erheblich verbessert, wo absolute Präzision beispielsweise beim Halbleiterhandling erforderlich ist.

Kontroversanalyse: Aluminium vs. Stahl bei Robotern mit hohen Traglasten

| Faktor | Aluminiumprofile | Stahlrahmenbau |

|---|---|---|

| Maximale Nutzlastkapazität | 2.200 lbs (statische Last) | 5.500 lbs |

| Korrosionsbeständig | Überlegen (keine Beschichtung) | Benötigt Verzinkung |

| Umrüstzeit | 15-30 Minuten | 2–4 Stunden (Schweißen) |

| Gesamtkosten (10 Jahre) | $18,000 | $24,000 |

Während Stahl bei Portal-Systemen mit mehr als 5 Tonnen weiterhin dominierend ist, beherrschen Aluminiumprofile 78 % des Marktsegments für kollaborative Roboter unter 3 Tonnen aufgrund ihrer Umrüstbarkeit und ergonomischer Konformität mit OSHA-Vorgaben. Jüngste Ermüdungstests zeigen, dass Aluminiumlegierung 6063-T6 10^7 Belastungswechsel bei 40 MPa standhält – ausreichend für die meisten Montage- und Materialhandhabungsaufgaben.

Förder- und Materialflusssysteme mit Aluminiumprofilen

Aluminiumrahmenbauweise in Förderanlagen und industriellen Geräten

Laut dem Bericht des Material Handling Institute aus dem Jahr 2023 verwenden rund 72 Prozent aller heutigen Logistik-Fördersysteme Aluminiumprofile, da sie eine hervorragende Modularität bieten. Durch das T-Nuten-Design lässt sich der Aufbau von Rahmen deutlich schneller realisieren, und diese Aluminiumrahmen können trotz ihres geringeren Gewichts im Vergleich zu Stahlkonstruktionen tatsächlich bis zu 900 Kilogramm pro Meter tragen. Ihre Masse beträgt etwa die Hälfte im Vergleich zu herkömmlichen Stahllösungen. Von der pharmazeutischen Fertigung bis hin zu Automontagelinien setzen Unternehmen verschiedenster Branchen auf diese stranggepressten Aluminiumteile, die in Breiten zwischen 300 und 2.400 Millimetern erhältlich sind. Zudem lassen sie sich nahtlos mit bestehenden Komponenten wie Rollen, Motoren und Sortierschleusen, die den Produktfluss steuern, kombinieren. Aktuelle Studien aus dem Jahr 2023 zeigten außerdem etwas Beeindruckendes: Fabriken, die auf Förderanlagen auf Aluminiumbasis umgestiegen sind, verzeichneten bei Umstellungen von Produktionslinien eine Verringerung der Montagezeiten um nahezu drei Viertel.

Führungsschienen-Montagestrukturen mit Kompatibilität für lineare Bewegung

Präzise ausgerichtete Aluminium-Führungsschienen können eine Positionsgenauigkeit von etwa ±0,1 mm erreichen, wodurch sie ideal zum Transport empfindlicher Teile wie Halbleiterwafer ohne Beschädigung sind. Wenn Hersteller diese Schienen mit V-Nuten-Profilen und Linearlagern kombinieren, erhalten sie Schiebesysteme, die nahezu wartungsfrei sind und zudem recht hohe Geschwindigkeiten erreichen – einige Modelle schaffen etwa 5 Meter pro Sekunde. Besonders hervorzuheben ist das T-Nuten-Design. Bediener können die Parallelität der Schiene vor Ort anpassen, ohne größere Maschinenteile demontieren zu müssen. Dieses Merkmal ist besonders wichtig in Abfüllanlagen, wo Produktionslinien bis zu 1.200 Behälter pro Minute verarbeiten. Schnelle Anpassungen sparen Zeit und sorgen dafür, dass die Produktion auch bei hohem Betrieb reibungslos weiterläuft.

Sensorhalterungen und Integrationspunkte an Förderrahmen

Die neuesten Aluminiumförderrahmen sind mit Standard-Gewinde-Slots M6 und M8 ausgestattet, die in 40 mm Abständen voneinander entfernt sind, was es ermöglicht, ohne Werkzeuge photoelektrische Sensoren und RFID-Lesegeräte zu installieren. Der Komfortfaktor ist ziemlich beeindruckend. Laut Automation World aus dem vergangenen Jahr sind die Kosten für die Einrichtung von Sensoren allein in Verpackungsanlagen um rund 34% gesunken. Für die, die sich um die Sicherheit am Arbeitsplatz sorgen, umfassen diese Systeme oft speziell entworfene Seitenkanäle, in denen Notbremsknöpfe und Laserscanner platziert werden können. Dies hilft, die wichtigen Anforderungen der ISO 13849 für die Maschinensicherheit zu erfüllen, die die Anlagenmanager bei der Risikobewertung sehr ernst nehmen.

Maschinensicherung, Arbeitsplätze und Sicherheitskonformität mit Aluminiumrahmen

Aluminiumprofile sind für die Schaffung sicherer, anpassungsfähiger Industrieumgebungen unerlässlich geworden. Durch ihre Kombination aus Festigkeit, Korrosionsbeständigkeit und Modularität können Hersteller strenge Sicherheitsvorschriften einhalten und gleichzeitig eine hohe Flexibilität bei der Nutzung aufrechterhalten. Im Folgenden werden zwei wichtige Anwendungen untersucht, bei denen Aluminiumrahmen die Sicherheit und Effizienz am Arbeitsplatz verbessern.

Aluminiumprofile bei der Herstellung von Maschinenschutz für die Sicherheit

T-Nuten-Aluminiumprofile erleichtern die Errichtung von Maschinenschutzvorrichtungen, die den OSHA-Normen entsprechen und Mitarbeiter vor gefährlichen beweglichen Teilen und herumfliegenden Splittern schützen. Ein großer Vorteil sind die glatten Kanten dieser Materialien, sodass keine scharfen Ecken vorstehen, an denen sich jemand verletzen könnte. Zudem ermöglicht die modulare Bauweise von T-Nuten-Systemen, dass Fabriken die Schutzeinrichtungen schnell anpassen können, wenn sie ihre Ausrüstung modernisieren. Fertigungsanlagen, die strikte Sicherheitsvorschriften einhalten müssen, nutzen Aluminiumrahmen besonders gerne, da diese hervorragend mit transparenten Polycarbonatplatten und sicheren Verriegelungstüren kombiniert werden können. Besonders auffällig ist jedoch, wie einfach Wartungsarbeiten durch vorgebohrte Löcher und standardisierte Verbindungselemente im gesamten System werden. Techniker können Abschnitte zur Inspektion oder Reparatur ohne spezielle Werkzeuge demontieren, was die Stillstandszeiten im Vergleich zu älteren Methoden erheblich reduziert.

Ergonomische Arbeitsplätze mit individuell konfigurierbaren Aluminiumbaugruppen

Die leichte, dennoch robuste Beschaffenheit von Aluminium ermöglicht die Schaffung von Arbeitsplätzen, die sich je nach Bedarf der Bediener während ihrer Schichten auf verschiedene Höhen einstellen lassen. Diese modularen Rahmen halten alle möglichen Dinge wie Werkzeuge, spezielle Matten, die helfen, Fußschmerzen nach langem Stehen zu vermeiden, sowie Arme, die dafür sorgen, dass Kabel ordentlich geführt und nicht überall durcheinander hängen. Laut einer Studie aus dem vergangenen Jahr stieg die Produktivität der Mitarbeiter in Automobilfabriken um etwa 18 %, wenn sie diese höhenverstellbaren Systeme nutzten. Ein weiterer Vorteil: Aluminium leitet Elektrizität gut genug, um empfindliche elektronische Bauteile während der Fertigung problemlos zu erden. Außerdem können Unternehmen, da die meisten modernen Systeme keine Schrauben für die Montage benötigen, die Konfiguration der Arbeitsplätze bei geänderter Produktionslinie einfach austauschen – was bedeutet, dass eine gute Ergonomie mitwächst, wenn sich die Abläufe vergrößern oder verändern.

Integration von Linearantrieben und Steuerungssystemen mithilfe von Aluminiumprofilen

Tragstrukturen für Linearbewegungssysteme und Automatisierungskomponenten

Aluminiumprofile dienen als präzise konstruierte Grundlagen für alle Arten von Linearbewegungskomponenten wie Kugelgewindetriebe und Servomotoren. Die enge dimensionsgenaue Kontrolle dieser Profile, typischerweise etwa ±0,1 mm, gewährleistet, dass alle Linearführungen und Lager exakt ausgerichtet sind. Diese Präzision ist besonders wichtig bei schnell laufenden Anwendungen wie Verpackungsmaschinen und CNC-Geräten, bei denen bereits geringfügige Fehlausrichtungen im Laufe der Zeit erhebliche Probleme verursachen können. In letzter Zeit greifen immer mehr Fabriken bei ihren Rahmenkonstruktionen auf T-Nuten-Strangpressprofile zurück. Diese modularen Systeme ermöglichen es, Schrittmotoren, verschiedene Sensoren und sogar Schmiersysteme direkt in das Herz automatisierter Produktionslinien einzubauen und schaffen so flexible Aufbauten, die sich gut an wechselnde Fertigungsanforderungen anpassen lassen.

Präzise Ausrichtung und Vibrationsdämpfung in aluminiumbasierten Rahmen

Wenn es darum geht, harmonische Resonanzen zu reduzieren, bieten eloxierte Aluminiumprofile einen erheblichen Vorteil gegenüber Stahlrahmen, da sie die Vibrationen um etwa 40 bis 60 Prozent senken, wie aus der MHI-Studie aus dem Jahr 2023 hervorgeht. Dies macht sie besonders wertvoll für empfindliche Roboter zur Handhabung von Halbleiterwafern, bei denen bereits geringste Störungen Probleme verursachen können. Die Konstruktion dieser stranggepressten Profile gibt Ingenieuren die Möglichkeit, Gummidämpfer direkt in die strukturellen Bauteile selbst zu integrieren, was dabei hilft, eine Positionsgenauigkeit unter 5 Mikrometern auch beim Dauerbetrieb aufrechtzuerhalten. Und auch die thermische Stabilität darf nicht vergessen werden. Mit einer Toleranz von plus oder minus 0,03 mm pro Meter pro Grad Celsius widersteht dieses Material Verzugproblemen gut in Bereichen, in denen die Temperaturen im Laufe des Tages um bis zu 30 Grad Celsius schwanken können.

Fallstudie: Hochgeschwindigkeits-Verpackungsanlage mit Aluminium-Führungsschienen

Als ein Hersteller von Schokoriegeln seine alten Stahlführungsschienen durch Aluminiumprofile ersetzte, stieg die Produktionsgeschwindigkeit von 450 auf 550 Einheiten pro Minute, was einer Gesamtsteigerung von 23 % entspricht. Die leichteren Aluminiumkomponenten verringerten die Systemträgheit um etwa 18 kg pro Quadratmeter, sodass kleinere Servomotoren eingesetzt werden konnten, ohne die Leistung einzuschränken. Dadurch wurden zudem etwa 14 % an Energiekosten eingespart. Ein weiterer Vorteil ergab sich aus den speziell angefertigten Aluminiumklemmen, die es den Mitarbeitern ermöglichen, die Produktbahnen bei Wechsel zwischen verschiedenen SKUs deutlich schneller anzupassen. Für alle, die einen Hochvolumen-Betrieb in der Süßwarenproduktion führen, machen solche Verbesserungen den entscheidenden Unterschied, um wettbewerbsfähig zu bleiben, ohne hohe Wartungs- und Energiekosten tragen zu müssen.

Integrierte Steuerungssystem-Frameworks mit T-Nut-Aluminiumprofilen

T-Nutenprofile ermöglichen die zentrale Montage von SPS-Systemen, HMI-Geräten und Stromversorgungen in Roboterarbeitszellen. Eine Branchenanalyse zeigt, dass 87 % der Automobilzulieferer der ersten Ebene Steuerungsschränke mittlerweile direkt in Aluminiumrahmensysteme integrieren, wodurch sich die Installationszeit pro Station von 8 Stunden auf nur noch 90 Minuten reduziert.

Kabelmanagement und Plattenmontage in automatisierten Fertigungssystemen

Der Einsatz von stranggepressten Kabelkanälen aus Aluminium kann den Verdrahtungsaufwand im Vergleich zu herkömmlichen Traysystemen um etwa 35 % reduzieren. Besonders nützlich machen diese Kanäle die integrierten DIN-Schienen-Nuten, die es Elektrikern ermöglichen, Leitungsschutzschalter und Anschlussklemmen genau dort zu montieren, wo sie benötigt werden. Hinzu kommen praktische T-Nuten-Systeme, die eine werkzeuglose Justierung von Touchscreen-Panels ermöglichen. Ein Hersteller hat tatsächlich dramatische Reduktionen der Rüstzeiten festgestellt, nachdem er diese Lösungen eingeführt hatte. Statt fast eine Stunde für den Wechsel zwischen verschiedenen Produktionsläufen zu benötigen, wird der gesamte Vorgang nun in weniger als sieben Minuten erledigt.

FAQ

Welche Vorteile bieten T-Nuten-Aluminiumprofile in Automatisierungssystemen?

T-Nuten-Aluminiumprofile bieten Modularität und geringeres Gewicht im Vergleich zu Stahl, ermöglichen eine schnelle Montage, Umrüstung und verkürzen die Aufbauzeiten. Sie eliminieren die Notwendigkeit zum Schweißen, wodurch Arbeitskosten und -zeit reduziert werden.

Warum Aluminium statt Stahl für den Aufbau von Robotik- und Automatisierungsstrukturen wählen?

Aluminium bietet ein besseres Verhältnis von Festigkeit zu Gewicht, eine überlegene Korrosionsbeständigkeit und ermöglicht schnellere Umkonfigurationszeiten. Es ist besonders vorteilhaft bei Anwendungen, bei denen Modularität, Präzision und Schwingungsdämpfung entscheidend sind.

Wie wirkt sich die Verwendung von Aluminiumprofilen auf Produktionskosten und Effizienz aus?

Die Verwendung von Aluminiumprofilen kann die Produktionskosten erheblich senken, indem sie Umkonfigurationszeiten, Energieverbrauch und Wartungskosten reduzieren. Sie steigern auch die Produktionseffizienz durch schnellere Inbetriebnahme und höhere Anpassungsfähigkeit.

Inhaltsverzeichnis

-

Modulare Rahmen für Automatisierungssysteme unter Verwendung von Aluminiumprofilen

- Die Rolle von T-Nuten-Aluminiumstrangpressprofilen bei Automatisierungsrahmen

- Modulares Design für Roboterzellen mit Aluminiumprofilen

- Umrüstbare Automatisierungslösungen mit leichter Rahmenkonstruktion

- Fallstudie: Einsatz von aluminiumbasierten Zellen in Automobilfertigungsstraßen

- Trend: Wandel hin zu flexiblen Fertigungssystemen mit Aluminiumstrangpressprofilen

- Roboter- und AMR-Konstruktionen aus Aluminiumprofilen

- Förder- und Materialflusssysteme mit Aluminiumprofilen

- Maschinensicherung, Arbeitsplätze und Sicherheitskonformität mit Aluminiumrahmen

-

Integration von Linearantrieben und Steuerungssystemen mithilfe von Aluminiumprofilen

- Tragstrukturen für Linearbewegungssysteme und Automatisierungskomponenten

- Präzise Ausrichtung und Vibrationsdämpfung in aluminiumbasierten Rahmen

- Fallstudie: Hochgeschwindigkeits-Verpackungsanlage mit Aluminium-Führungsschienen

- Integrierte Steuerungssystem-Frameworks mit T-Nut-Aluminiumprofilen

- Kabelmanagement und Plattenmontage in automatisierten Fertigungssystemen

- FAQ