Grundlagen der 2020 Aluminiumprofile und ihre Rolle im kompakten Design

Was definiert den 2020 Aluminiumprofil-Dimensionierungsstandard

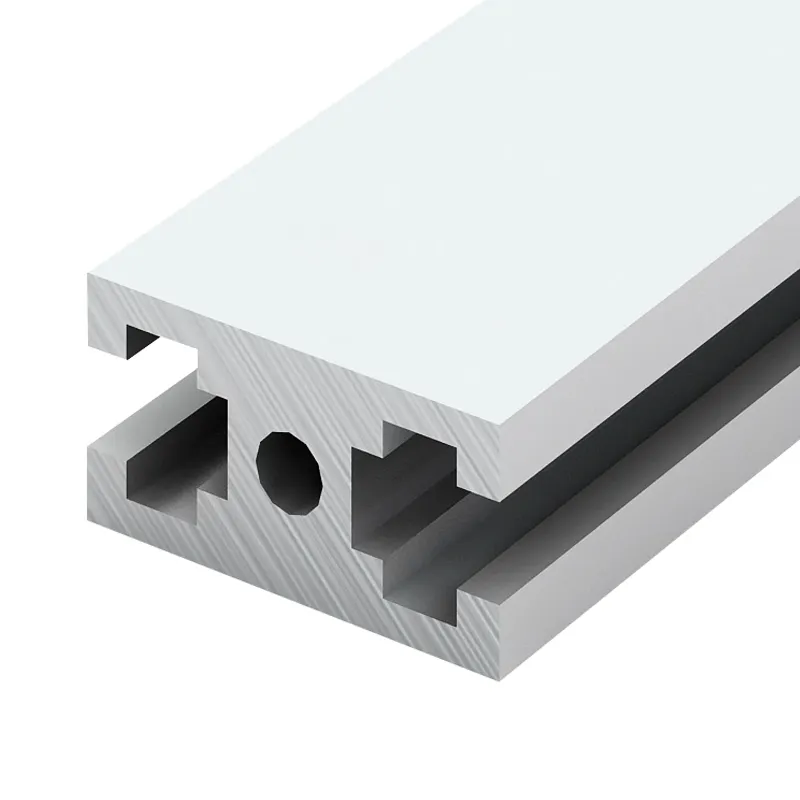

Das 2020-Aluminiumprofil weist einen standardmäßigen Querschnitt von 20 mal 20 Millimeter auf. Diese Konstruktion wurde speziell entwickelt, um bei der Errichtung modularer Systeme eine gute strukturelle Festigkeit zu bieten und gleichzeitig Platz zu sparen. Die Maße entsprechen den ISO-Normen mit Toleranzen von etwa plus/minus 0,15 mm, wodurch diese Profile hervorragend mit den entsprechenden T-Nuten-Verbindern und anderen dazugehörigen Beschlägen kompatibel sind. Aufgrund seiner quadratischen Form entsteht im Vergleich zu anderen Formen weniger Materialverschwendung beim Zusammenbau. Tests zeigen, dass dieses Profil Torsionskräfte etwa 18 bis möglicherweise sogar 23 Prozent besser bewältigt als einige anders geformte Alternativen mit ähnlichem Gewicht. Aus diesem Grund bevorzugen viele Hersteller in Bereichen, in denen Genauigkeit von größter Bedeutung ist, genau diesen Profiltyp.

Warum Präzision und Modularität bei platzbeschränkten Anwendungen wichtig sind

Für Anwendungen in der Robotik und der Herstellung medizinischer Geräte erreichen die Profildesigns aus dem Jahr 2020 eine bemerkenswerte Ausrichtungsgenauigkeit von etwa 0,1 Millimetern. Dies resultiert aus den sorgfältig gefrästen Schlitzen und standardisierten Verbindungspunkten, die dafür sorgen, dass alles perfekt zusammenpasst. Im Vergleich modularer Aluminiumsysteme mit herkömmlichen geschweißten Stahllösungen berichten die meisten Experten aus dem Bereich Automatisierung von einer Reduzierung der Montagezeiten um rund 40 Prozent. Das macht einen großen Unterschied, insbesondere bei Arbeiten in beengten Räumen, wo jede Minute zählt. Besonders hervorstechend ist jedoch, wie diese Systeme ihre strukturelle Integrität beibehalten, selbst wenn sie vertikal oder horizontal vergrößert werden. Eine solche Zuverlässigkeit ist besonders wichtig an Orten wie Halbleiter-Reinräumen, wo die Kontrolle von Kontamination entscheidend ist, oder bei automatisierten Transportfahrzeugen, die Tag für Tag konsistente Leistung ohne Ausfälle erbringen müssen.

Wie die Profilgeometrie die räumliche Effizienz in modernen Konstruktionen verbessert

Die Profildesigns des Typs 2020 verfügen über integrierte Kanäle und Oberflächenrillen, die gleichzeitig zwei Funktionen erfüllen: Sie führen Kabel und Leitungen und tragen gleichzeitig zu einer besseren Lastverteilung bei. Als Ingenieure diese computergestützten Simulationen, sogenannte Finite-Elemente-Analysen, durchführten, stellten sie etwas Interessantes fest. Die Hinzufügung von Verrippungen innerhalb dieser Profile erhöht deren Steifigkeit gegenüber Biegekräften im Vergleich zu hohlen Profilen deutlich. Die Zahlen? Etwa 31 % mehr Festigkeit, was bedeutet, dass sperrige externe Stützen an Geräten der Vergangenheit angehören. Hersteller schätzen dies auch, weil es zusätzlich Platz spart. Industrielle Schaltschränke können so um etwa 25 bis 30 % verkleinert werden, ebenso wie Gestelle von 3D-Druckern. Das Beste daran? Techniker erhalten weiterhin einfachen Zugang für Wartungsarbeiten, ohne dass die Belastbarkeit des gesamten Systems während des regulären Betriebs beeinträchtigt wird.

Geometrisches Gleichgewicht: Die Auswirkung von Symmetrie auf die Lastverteilung

Vorteile symmetrischer 2020 Profile für eine gleichmäßige Kraftübertragung

Das symmetrische Profildesign aus dem Jahr 2020 verteilt die Gewichtsbelastung gleichmäßiger entlang der zentralen Achse, wodurch sich die Belastungspunkte um etwa 25–30 % verringern, verglichen mit den unausgewogenen Alternativen, wie aus der Forschung von ASM International des vergangenen Jahres hervorgeht. Wenn die Masse richtig ausgeglichen ist, entstehen gleiche Lastpfade auf beiden Seiten dessen, was Ingenieure als neutrale Achse bezeichnen. Dies macht gerade bei kleinen strukturellen Bauteilen einen entscheidenden Unterschied, da unausgeglichene Kräfte dort häufig zu vorzeitigem Versagen führen. Wir haben diese Behauptungen tatsächlich mittels Computersimulationen an Förderbandsystemen getestet, und sie bestehen auch unter ständiger Bewegung und wechselnden Gewichtsbelastungen während des Betriebs recht gut.

Verringerung der Durchbiegung in Auslegerkonstruktionen durch konstruktive Symmetrie

Roboterarme, die aus symmetrischen 2020-Profilen gebaut sind, weisen laut neuesten Tests im Robotikdesign etwa 40 % weniger Durchbiegung auf. Ihre ausgeglichene Form widersteht Verdrillungskräften besser, die bei asymmetrischen Konstruktionen häufig Probleme verursachen, wodurch auch in beengten Automatisierungsanlagen eine präzise Positionierung erhalten bleibt. Für Halbleiterhersteller ist diese Art von Stabilität besonders wichtig, da bereits eine minimale Fehlausrichtung von beispielsweise mehr als 0,1 mm ganze Produktionsläufe beeinträchtigen und wertvolle Materialien verschwenden kann.

Wesentliche Leistungssteigerungen :

- 42 % höhere dynamische Tragfähigkeit bei symmetrischen gegenüber versetzten Profilen

- 31 % Reduktion bei den Anforderungen an die Halterungsbefestigung

- 58 % schnellere Wärmeabfuhr durch ausgewogene thermische Pfade

Die Luft- und Raumfahrtindustrie zeigt die Skalierbarkeit dieses Designprinzips eindrucksvoll: Symmetrische Aluminiumprofile werden in Satellitenhaltesystemen eingesetzt, um ein Festigkeits-zu-Gewichts-Verhältnis von 29:1 zu erreichen und gleichzeitig strenge Vorgaben hinsichtlich Abmessungen und Toleranzen zu erfüllen.

FAQ

Wie groß ist ein 2020-Aluminiumprofil?

Das 2020-Aluminiumprofil hat eine Standardabmessung von 20 mal 20 Millimetern.

Warum sind 2020-Aluminiumprofile in platzbeschränkten Anwendungen beliebt?

Ihr Design bietet Präzision und Modularität, wodurch sie ideal für enge Räume sind, bei denen Montagezeit und Zuverlässigkeit entscheidend sind.

Wie profitiert die Lastverteilung von symmetrischen 2020-Profilen?

Symmetrische Profile helfen, das Gewicht gleichmäßiger über die zentrale Achse zu verteilen, wodurch Spannungspunkte reduziert und die Leistung in mechanischen Anwendungen verbessert wird.