Modulære rammer til automatiseringssystemer ved brug af aluminiumsprofiler

Rollen for T-slags aluminiumsextrusioner i automatiseringsrammer

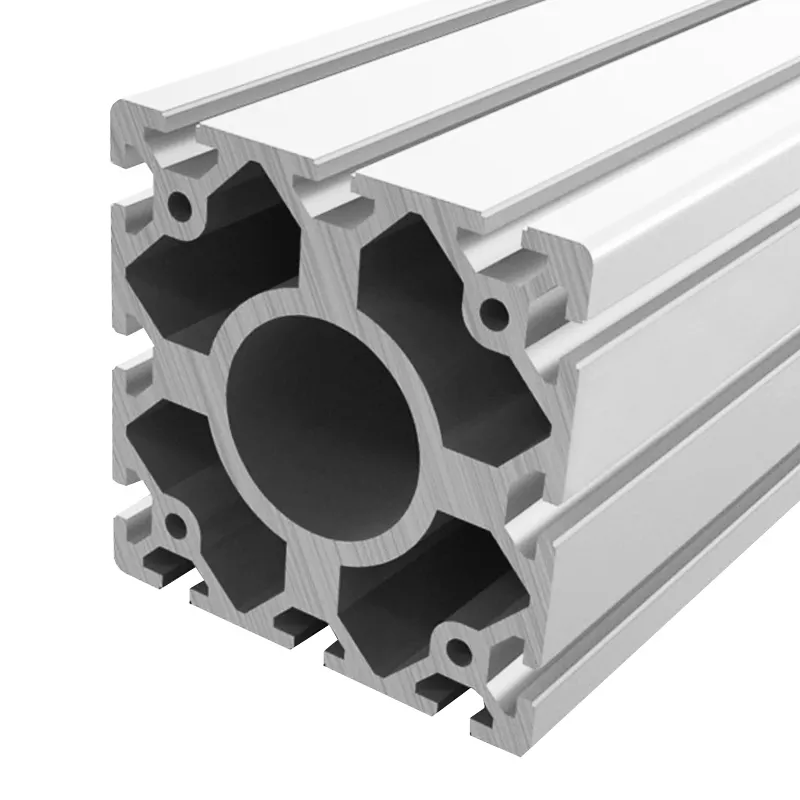

T-spor aluminiumsprofiler er blevet næsten uundværlige i dagens automatiserede systemer. De vejer omkring 40 procent mindre end stål, men holder stadig lige så godt strukturelt, hvilket Automation Engineering Report påpegede tilbage i 2023. Det, der gør disse profiler så nyttige, er deres specielle sporsystem, som tillader ingeniører at samle robotstationer, transportbånd og de lineære guider, vi ser overalt i fabrikker. Der er ikke længere behov for al den svejsning, da alt blot skrus sammen på plads. Og lad os være ærlige, denne modulære tilgang reducerer opstillingstiden dramatisk. Nogle virksomheder rapporterer, at installationer bliver færdige på halvdelen af den tid, det ville tage med traditionelle svejste stålrammer, hvilket forklarer, hvorfor så mange producenter nu skifter til dette system.

Modulær design til robotceller ved brug af aluminiumsprofiler

Aluminiumprofiler er blevet en standardløsning for producenter, der bygger fleksible robotceller, som kan følge med, når produktdesign ændres på kort varsel. Ifølge forskning offentliggjort i Automotive Manufacturing Solutions tilbage i 2022 så fabrikker, der skiftede til disse modulære aluminiumssystemer, deres nedetid falde med næsten fire femtedele under de vanskelige modelårsskift. Det, der gør dette muligt, er T-samlingens konfiguration. Operatører kan flytte alle typer komponenter – fra sensorer til sikkerhedsbeskyttelser og værktøjsmontagepunkter – og få alt op at køre igen på lidt over to og en halv time. Denne type hastighed er meget vigtig i anlæg, hvor man konstant skifter mellem forskellige produktlinjer og har brug for maksimal fleksibilitet uden at spilde værdifuld produktivitetstid.

Omkonfigurerbare automatiseringsopstillinger med letvægtsrammer

Lette aluminiumsmonteringer understøtter behovsstyret omkonfiguration af automatiserede systemer over 1 ton. Produktionseinretninger, der anvender modulære aluminiumsrammer, rapporterer betydelige driftsbesparelser:

| Metrisk | Aluminiumssystemer | Traditionelle systemer |

|---|---|---|

| Omkonfigurationsarbejdskraftomkostninger | $320 | $1,150 |

| Energiforbrug/ft² | 18 kWh | 29 kWh |

Disse nøgletal fremhæver aluminiums rolle i at muliggøre bæredygtige og tilpasningsdygtige produktionsmetoder.

Case-studie: Implementering af cellebaserede løsninger i bilproduktionslinjer

En europæisk producent af elbiler implementerede automatiseringsceller baseret på aluminiumsprofiler til samling af batterimoduler. Skiftet reducerede cellebygningsomkostningerne med 53 % og opnåede vibrations tolerancer under 0,12 mm – hvilket opfylder strenge kvalitetskrav for produktion af højspændingskomponenter.

Trend: Flytning mod fleksible produktionssystemer ved brug af ekstruderede aluminiumsprofiler

Den globale efterspørgsel efter automatiseringskomponenter baseret på aluminiumsprofiler voksede med 19 % fra år til år i 2023, drevet af bil- og elektronikproducenter, der søger skalerbare produktionssystemer. I modsætning til stive svejste systemer tillader aluminiumsrammer fabrikker at udvide kapaciteten trinvis gennem modulære tilføjelser frem for omfattende udstykningsudskiftninger.

Roboter og AMR-konstruktioner bygget med aluminiumsprofiler

Robotmonteringsrammer bygget med T-slags aluminiumsprofiler

T-slags aluminiumsprofiler er nu stort set det foretrukne valg for robotmonteringssystemer, fordi de tilbyder både modularitet og god bæreevne. Den ekstruderede konstruktion giver ingeniører mulighed for at samle, justere eller udvide robotarbejdsceller uden overhovedet at skulle svejse. Dette er særlig vigtigt, da omkring to tredjedele af automatiseringsprojekter kræver ændringer undervejs, ifølge rapporten fra 2023 om materialer anvendt i automatisering. Det, der gør disse profiler så fremtrædende, er deres åbne kanaldesign, som tillader, at sensorer, pneumatiske ledninger og styrekabler integreres direkte i konstruktionen. Monteringstiden nedsættes med cirka 40 procent i forhold til traditionelle stålrammer, hvilket sparer både tid og penge på installationsomkostningerne.

Strukturel integration i autonome mobile robotter (AMR)

Styrken i forhold til vægt for aluminium er meget bedre end stål, når vi sammenligner deres densiteter (omkring 0,097 lb pr. kubiktomme sammenlignet med ca. 0,282 for stål). Dette gør aluminium til et rigtig godt valg til bygning af AMR-chassis og de høje sensormaster. De fleste producenter vælger skræddersyede aluminiumsprofiler, fordi de kan skabe alle mulige former. Disse konstruktioner ender med at bære alt fra batterier til lidarsensorer og navigationsudstyr. Pointen er at holde robottens samlede vægt under 150 pund. Hvorfor er dette så vigtigt? Jo, lettere robotter kan køre i længere tid mellem opladninger. Vi taler om mindst otte timers driftstid i de fleste lagermiljøer, hvilket er helt afgørende for daglig drift.

Anvendelse af aluminiumsprofiler i pick-and-place-maskiner og robotarme

Aluminiumprofiler bearbejdet med CNC-teknologi tilbyder den nødvendige dimensionsstabilitet til hurtigt bevægende delta-robotter og SCARA-arme, typisk med tolerancer inden for ±0,1 mm. Når det gælder emballagelinjer, kan endeffektorer fremstillet af aluminiumsprofiler håndtere over 200 cyklusser pr. minut, hvilket er imponerende set i lyset af, at de har omkring 32 procent mindre inertimoment sammenlignet med deres stålkammerater. Det, der gør aluminium særlig fremtrædende, er dog dets naturlige evne til at dæmpe vibrationer, hvilket markant forbedrer placeringsnøjagtigheden på mikron-niveau, hvor ting som håndtering af halvledere kræver absolut præcision.

Analyse af kontrovers: Aluminium mod stål i robotkonstruktioner med høj bæreevne

| Fabrik | Af aluminium | Stålrammer |

|---|---|---|

| Maks. nyttelast | 2.200 lbs (statisk belastning) | 5.500 lbs |

| Korrosionsbestandighed | Overlegen (uden belægning) | Kræver galvanisering |

| Omkonfigurationstid | 15-30 minutter | 2-4 timer (svejsning) |

| Samlet omkostning (10 år) | $18,000 | $24,000 |

Selvom stål fortsat dominerer i portalkran-systemer over 5 ton, udgør aluminiumsprofiler 78 % af under-3-ton-markedet for samarbejdende robotter på grund af omkonfigurerbarhed og ergonomi i overensstemmelse med OSHA. Nyere udmattelsestests viser, at 6063-T6 aluminium tåler 10^7 belastningscyklusser ved 40 MPa – hvilket er tilstrækkeligt til de fleste montage- og materialehåndteringsopgaver.

Transportbånd og materialehåndteringssystemer med aluminiumsextrusioner

Aluminiumsrammer i transportbåndssystemer og industriudstyr

Ifølge Material Handling Institute-rapporten fra 2023 indgår aluminiumsprofiler i omkring 72 procent af alle logistiktransportbånd i dag, fordi de tilbyder så stor modularitet. T-slagsdesignet gør det meget hurtigere at samle rammer, og disse aluminiumsrammer kan faktisk bære op til 900 kilogram pr. meter, selvom de er væsentligt lettere end stålmodstykkerne. Vi taler om cirka halvdelen af vægten sammenlignet med traditionelle stålvarianter. Fra fabriksgulve i farmaceutisk produktion til bilmonteringslinjer er virksomheder i mange brancher afhængige af disse ekstruderede aluminiumsdele, da de findes i bredder mellem 300 og 2.400 millimeter. Desuden passer de perfekt sammen med eksisterende komponenter som rullebeslag, motorer og sorteringslukker, der hjælper med at styre produktstrømmen. Nyere undersøgelser fra 2023 viste også noget ret imponerende: Fabrikker, der skiftede til transportbånd baseret på aluminium, oplevede, at opsætningstiden faldt med næsten tre fjerdedele, hver gang de skulle ændre produktionslinjer.

Monteringsstrukturer til føringsskinne med kompatibilitet til lineær bevægelse

Aluminiumsføringsskinner, der er præcist justeret, kan opnå en positionspræcision på ca. ±0,1 mm, hvilket gør dem ideelle til transport af sårbare dele som halvlederwafer uden beskadigelse. Når producenter kombinerer disse skinner med V-slagsprofiler og lineære lejer, opnår de glidesystemer, der næsten ikke kræver vedligeholdelse og desuden kan køre ret hurtigt – nogle modeller når hastigheder på ca. 5 meter i sekundet. Det, der virkelig skiller sig ud, er T-slagsdesignet. Operatører kan justere skinnens parallelitet på stedet uden at skulle demontere store sektioner af maskineriet. Denne funktion er særlig vigtig i flaskefyldningsanlæg, hvor produktionslinjerne behandler op til 1.200 beholdere hvert eneste minut. Muligheden for hurtige justeringer sparer tid og sikrer, at produktionen fortsætter problemfrit, selv når belastningen er høj.

Monteringsbeslag til sensorer og integrationspunkter på transportbåndsrammer

De nyeste aluminiums transportbåndsrammer er udstyret med standardiserede M6- og M8-gevindforbindelser med 40 mm afstand, hvilket gør det muligt at installere fotoceller og RFID-læsere uden brug af værktøj. Bequemlighedsfaktoren er faktisk ret imponerende. Ifølge Automation World fra sidste år har virksomheder set deres omkostninger til sensormontering falde med omkring 34 % alene i emballageanlæg. For dem, der er bekymrede for arbejdssikkerhed, indeholder disse systemer ofte specielt designede sidekanaler, hvor nødstopknapper og laserscannere kan placeres. Dette hjælper med at opfylde de vigtige ISO 13849-krav til maskinsikkerhed, hvilket produktionsledere tager meget alvorligt ved risikovurdering.

Maskinbeskyttelse, arbejdsstationer og sikkerhedskonformitet med aluminiumsrammer

Aluminiumprofiler er blevet uundværlige for at skabe sikre og tilpasningsdygtige industrielle miljøer. Kombinationen af styrke, korrosionsbestandighed og modularitet gør det muligt for producenter at overholde strenge sikkerhedsregler, samtidig med at de opretholder operationel fleksibilitet. Nedenfor undersøger vi to afgørende anvendelser, hvor aluminiumskonstruktioner forbedrer arbejdsmiljøets sikkerhed og effektivitet.

Aluminiumprofiler i maskinbeskyttelseskonstruktioner for sikkerhedsoverholdelse

T-spor profiler i aluminium gør det meget lettere at bygge maskinbeskyttelser, der opfylder OSHA-standarder og beskytter arbejdstagere mod farlige bevægelige dele og flyvende fragmenter. En stor fordel er de bløde kanter på disse materialer, hvilket betyder, at der ikke er skarpe hjørner, der stikker ud og kan skære nogen. Desuden giver den modulære natur af T-spor systemer fabrikkerne mulighed for hurtigt at ændre konfigurationen af beskyttelser, når de opgraderer deres udstyr. Produktionssmaskiner, der har brug for streng overholdelse af sikkerhedsregler, finder især aluminiumsrammer nyttige, da de fungerer så godt sammen med klare polycarbonatplader og sikre låsesystemer. Det, der virkelig skiller sig ud, er dog, hvor nem vedligeholdelse bliver takket være forgodkendte huller og standardforbindelser igennem hele systemet. Teknikere kan demontere sektioner til inspektion eller reparation uden at skulle bruge særlige værktøjer, hvilket markant reducerer nedetid i forhold til ældre metoder.

Ergonomiske Arbejdspladser Ved Brug af Tilpassede Aluminiumskonstruktioner

Det lette, men stærke aluminium gør det muligt at skabe arbejdsstationer, der kan justeres til forskellige højder efter behovet under en operatørs vagt. Disse modulære rammer kan rumme alt fra værktøj, specielle måtter, der hjælper med at forhindre fodpine efter lange perioder af stående arbejde, til arme, der holder kabler organiserede i stedet for sammenfiltrede. Ifølge nogle undersøgelser fra sidste år oplevede arbejdere i bilfabrikker omkring en stigning i produktiviteten på 18 %, når de brugte disse justerbare opstillinger. Et andet plus? Aluminium leder strøm godt nok til at jorde følsomme elektroniske komponenter under produktionsprocesser uden problemer. Desuden kan virksomheder nemt udskifte konfigurationen af arbejdsstationer efter behov, når produktionslinjer ændres, da de fleste moderne systemer ikke kræver bolte til samling – hvilket betyder, at god ergonomi ikke bliver efterladt, når drift udvikler sig eller ændres.

Integration af lineære bevægelses- og styresystemer ved anvendelse af aluminiumsprofiler

Supportkonstruktioner til lineære bevægelsessystemer og automatiseringskomponenter

Aluminiumsprofiler fungerer som præcist udformede baser for alle typer af lineære bevægelsesdele, såsom kuglespindler og servomotorer. Den nøjagtige dimensionskontrol, som disse profiler tilbyder – typisk omkring plus/minus 0,1 mm – sikrer, at alt passer korrekt sammen, når det gælder lineære guider og lejer. En sådan præcision er særlig vigtig i hurtigt drevne operationer som pakkeanlæg og CNC-udstyr, hvor selv små fejljusteringer med tiden kan forårsage store problemer. Flere og flere fabrikker anvender i dag T-slags ekstruderinger til deres rammekonstruktioner. Disse modulære systemer gør det muligt at integrere trinmotorer, forskellige sensorer og endda smøresystemer direkte i hjertet af automatiserede produktionslinjer og derved opnå fleksible opsætninger, der nemt kan tilpasses ændrede produktionskrav.

Præcisionsjustering og vibrationsdæmpning i rammer baseret på aluminium

Når det gælder reduktion af harmonisk resonans, har anodiserede aluminiumsprofiler en betydelig fordel i forhold til stålrammer, idet de ifølge MHI's forskning fra 2023 reducerer vibrationer med omkring 40 til 60 procent. Dette gør dem særligt værdifulde til de følsomme robotter, der håndterer halvlederwafer, hvor selv mindre forstyrrelser kan forårsage problemer. Designet af disse ekstruderede kanaler giver ingeniører mulighed for at integrere gummidæmperinger direkte i de strukturelle dele selv, hvilket hjælper med at opretholde en positionsnøjagtighed under 5 mikrometer, selv når de kører uden ophold. Og lad os ikke glemme termisk stabilitet. Med en tolerancetallet på plus/minus 0,03 mm per meter per grad Celsius klare materialet sig godt over for deformation i områder, hvor temperaturen kan svinge op til 30 grader Celsius i løbet af dagen.

Case Study: Højhastigheds emballagelinje med brug af aluminiumsguidebaner

Da en producent af chokoladestænger skiftede deres gamle stålføringsrails ud med aluminiumsprofiler, så de en stigning i produktionshastigheden fra 450 til 550 enheder per minut, hvilket svarer til en samlet forbedring på 23 %. De lettere aluminiumskomponenter reducerede systemets inertialast med cirka 18 kg pr. kvadratmeter, hvilket betød, at de kunne nedgradere til mindre servomotorer uden at kompromittere ydeevnen. Dette skift resulterede også i besparelser på omkring 14 % i energiomkostninger. En anden fordel var de specialfremstillede aluminiumsklamper, der tillod arbejderne at justere produktbaner meget hurtigere ved skift mellem forskellige varenumre (SKUs). For enhver, der driver en højkapacitets produktion af slik, gør denne type forbedringer en afgørende forskel for at forblive konkurrencedygtig, uden at belaste vedligeholdelses- og stromregninger.

Integrerede styresystemrammer ved brug af T-slags aluminiumsprofiler

T-slagsprofiler gør det muligt at centralt montere PLC'er, HMI'er og strømforsyninger i robotarbejdsceller. Analyser viser, at 87 % af bilindustriens tier-1-leverandører nu integrerer styrekabinetter direkte i aluminiumsrammesystemer, hvilket reducerer installationsprocessen fra 8 timer til blot 90 minutter per station.

Kabelhåndtering og plademontering i automatiserede produktionssystemer

Ved at bruge ekstruderede kabelkanaler fremstillet af aluminium kan ledningsarbejdet reduceres med cirka 35 % i forhold til ældre bakkesystemer. Det, der gør disse kanaler særlig nyttige, er de indbyggede DIN-skinnefelter, som giver elektrikere mulighed for at montere automatiskafbrydere og terminalblokke lige der, hvor de har brug for dem. Derudover findes der praktiske T-spor-systemer, hvilket gør det muligt at justere touchskærme uden overhovedet at skulle bruge værktøj. En producent oplevede faktisk en dramatisk reduktion af omstillingstider efter implementering af disse løsninger. I stedet for at bruge næsten en time på at skifte mellem forskellige produktserier, gennemfører de nu hele processen på under syv minutter.

Ofte stillede spørgsmål

Hvad er fordelene ved at bruge T-spor profiler i automationsystemer?

T-spor profiler i aluminium tilbyder modularitet og reduceret vægt i forhold til stål, hvilket muliggør hurtig montage, omkonfigurering og kortere opsætningstider. De eliminerer behovet for svejsning, hvilket reducerer arbejdskraftomkostninger og tidsforbrug.

Hvorfor vælge aluminium frem for stål til bygning af robot- og automationskonstruktioner?

Aluminium giver et bedre styrke-vægt-forhold, overlegent korrosionsbestandighed og muliggør hurtigere omkonfigurationstider. Det er især fordelagtigt i applikationer, hvor modularitet, præcision og vibrationsdæmpning er kritiske.

Hvordan påvirker brugen af aluminiumsprofiler produktionsomkostningerne og effektiviteten?

Brugen af aluminiumsprofiler kan betydeligt reducere produktionsomkostninger ved at forkorte omkonfigurationstider, energiforbrug og vedligeholdelsesomkostninger. De øger også produktionseffektiviteten takket være hurtigere opsætning og tilpasningsmuligheder.

Indholdsfortegnelse

-

Modulære rammer til automatiseringssystemer ved brug af aluminiumsprofiler

- Rollen for T-slags aluminiumsextrusioner i automatiseringsrammer

- Modulær design til robotceller ved brug af aluminiumsprofiler

- Omkonfigurerbare automatiseringsopstillinger med letvægtsrammer

- Case-studie: Implementering af cellebaserede løsninger i bilproduktionslinjer

- Trend: Flytning mod fleksible produktionssystemer ved brug af ekstruderede aluminiumsprofiler

- Roboter og AMR-konstruktioner bygget med aluminiumsprofiler

- Transportbånd og materialehåndteringssystemer med aluminiumsextrusioner

- Maskinbeskyttelse, arbejdsstationer og sikkerhedskonformitet med aluminiumsrammer

-

Integration af lineære bevægelses- og styresystemer ved anvendelse af aluminiumsprofiler

- Supportkonstruktioner til lineære bevægelsessystemer og automatiseringskomponenter

- Præcisionsjustering og vibrationsdæmpning i rammer baseret på aluminium

- Case Study: Højhastigheds emballagelinje med brug af aluminiumsguidebaner

- Integrerede styresystemrammer ved brug af T-slags aluminiumsprofiler

- Kabelhåndtering og plademontering i automatiserede produktionssystemer

- Ofte stillede spørgsmål