অ্যালুমিনিয়াম প্রোফাইল ব্যবহার করে অটোমেশন সিস্টেমের জন্য মডুলার কাঠামো

অটোমেশন ফ্রেমগুলিতে T-স্লট অ্যালুমিনিয়াম এক্সট্রুশনের ভূমিকা

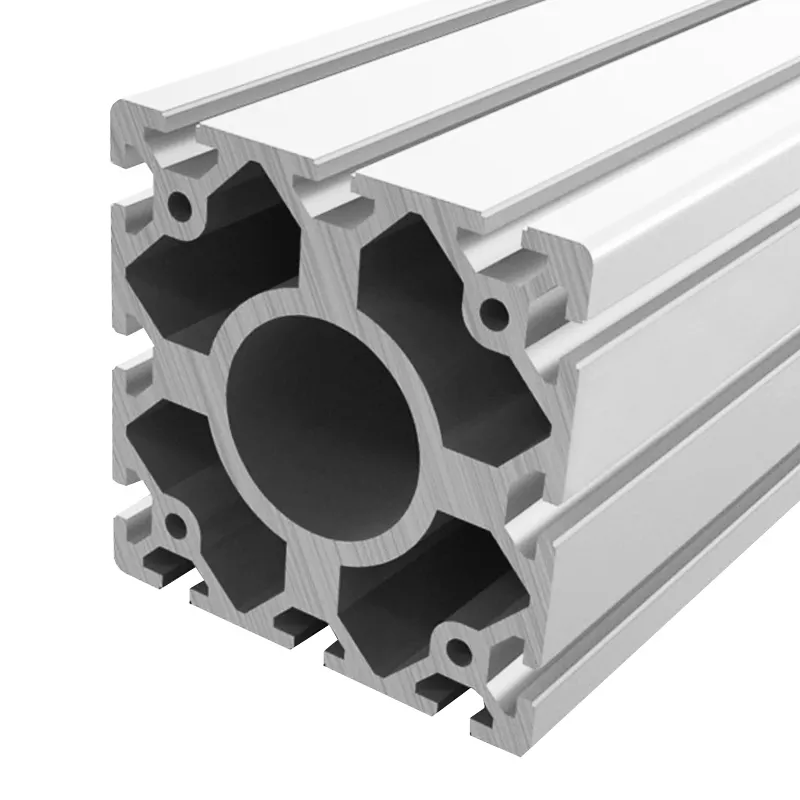

আজকের স্বয়ংক্রিয় সিস্টেমে টি-স্লট অ্যালুমিনিয়াম প্রোফাইল খুবই প্রয়োজনীয় হয়ে উঠেছে। এগুলি স্টিলের তুলনায় প্রায় ৪০ শতাংশ কম ওজন করে কিন্তু এখনও কাঠামোগতভাবে ঠিক ততটাই ভালভাবে ধরে রাখে, যা অটোমেশন ইঞ্জিনিয়ারিং রিপোর্টে ২০২৩ সালে উল্লেখ করা হয়েছিল। এই প্রোফাইলগুলোকে এত উপযোগী করে তোলে তাদের বিশেষ গ্রিভ সিস্টেম যা ইঞ্জিনিয়ারদের রোবোটিক ওয়ার্কস্টেশন, কনভেয়র বেল্ট এবং যেসব লিনিয়ার গাইড আমরা সব জায়গায় দেখি তা একসাথে সংযুক্ত করতে দেয়। আর এই সব ঝালাইয়ের দরকার নেই কারণ সবকিছু ঠিক জায়গায় ঠিকঠাকভাবে বোল্ট হয়ে গেছে। আসুন আমরা স্বীকার করি, এই মডুলার পদ্ধতির মাধ্যমে সেটআপের সময় নাটকীয়ভাবে কমিয়ে আনা যায়। কিছু কোম্পানি রিপোর্ট করেছে যে পুরানো ফ্যাশনে থাকা ওয়েল্ড স্টিলের ফ্রেমগুলির তুলনায় অর্ধেক সময় ইনস্টলেশন সম্পন্ন করা হয়, যা ব্যাখ্যা করে যে কেন অনেক নির্মাতারা এখন পরিবর্তন করছে।

অ্যালুমিনিয়াম প্রোফাইল ব্যবহার করে রোবোটিক সেলগুলির জন্য মডুলার ডিজাইন

অ্যালুমিনিয়াম প্রোফাইলগুলি নির্মাতাদের জন্য একটি সমাধান হয়ে উঠেছে যারা নমনীয় রোবোটিক ওয়ার্কসেল তৈরি করে যা পণ্যের নকশা পরিবর্তন হওয়ার সময় সংক্ষিপ্ত বিজ্ঞপ্তিতে রাখতে পারে। অটোমোটিভ ম্যানুফ্যাকচারিং সলিউশনে প্রকাশিত গবেষণায় দেখা গেছে, ২০২২ সালে, অ্যালুমিনিয়াম মডিউলারের সিস্টেমে পরিবর্তন করা কারখানাগুলোতে, মডেল বছরের পরিবর্তনগুলোতে তাদের ডাউনটাইম প্রায় চার-পঞ্চমাংশ কমেছে। যা এই কাজটি করে তা হল টি-স্লট কনফিগারেশন। অপারেটররা সব ধরনের উপাদান - সেন্সর থেকে শুরু করে নিরাপত্তা রক্ষী এবং সরঞ্জাম মাউন্ট পয়েন্ট পর্যন্ত - সরিয়ে নিতে পারে এবং সবকিছুকে আড়াই ঘণ্টার মধ্যে আবার চালু করতে পারে। এই ধরনের গতি অনেক গুরুত্বপূর্ণ যেখানে তারা বিভিন্ন পণ্য লাইন মধ্যে ক্রমাগত স্যুইচ এবং মূল্যবান উৎপাদন সময় নষ্ট ছাড়া সর্বোচ্চ নমনীয়তা প্রয়োজন।

হালকা ওজনের ফ্রেমিং সহ পুনরায় কনফিগারযোগ্য অটোমেশন সেটআপ

1 টনের বেশি ওজনের স্বয়ংক্রিয় ব্যবস্থার জন্য চাহিদা অনুযায়ী বিন্যাস পরিবর্তনের সুবিধা দেয় হালকা অ্যালুমিনিয়াম সংযোজন। মডিউলার অ্যালুমিনিয়াম কাঠামো ব্যবহার করে উৎপাদন কারখানাগুলি উল্লেখযোগ্য পরিচালন খরচ কমাতে সক্ষম হয়:

| মেট্রিক | অ্যালুমিনিয়াম সিস্টেম | পারম্পরিক সিস্টেম |

|---|---|---|

| পুনঃবিন্যাসের শ্রম খরচ | $320 | $1,150 |

| শক্তি খরচ/ফুট² | 18 kWh | 29 kWh |

এই মেট্রিকগুলি টেকসই, অভিযোজ্য উৎপাদন অনুশীলনে অ্যালুমিনিয়ামের ভূমিকা তুলে ধরে।

কেস স্টাডি: অটোমোটিভ অ্যাসেম্বলি লাইনে অ্যালুমিনিয়াম-ভিত্তিক সেল বসানো

একটি ইউরোপীয় ইলেকট্রিক ভেহিকেল নির্মাতা ব্যাটারি মডিউল অ্যাসেম্বলির জন্য অ্যালুমিনিয়াম প্রোফাইল-ভিত্তিক স্বয়ংক্রিয় সেল চালু করেছে। এই পরিবর্তনটি সেল নির্মাণ খরচ 53% কমিয়েছে এবং 0.12 মিমি-এর নিচে কম্পন সহনশীলতা অর্জন করেছে—উচ্চ-ভোল্টেজ উপাদান উৎপাদনের কঠোর মান পূরণ করে।

প্রবণতা: অ্যালুমিনিয়াম এক্সট্রুশন ব্যবহার করে নমনীয় উৎপাদন ব্যবস্থার দিকে ঝোঁক

2023 সালে অটোমোবাইল এবং ইলেকট্রনিক্স উৎপাদনকারীদের দ্বারা স্কেলযোগ্য উৎপাদন সমাধানের জন্য চাহিদা বৃদ্ধির কারণে অ্যালুমিনিয়াম এক্সট্রুশন-ভিত্তিক অটোমেশন উপাদানের বিশ্বব্যাপী চাহিদা গত বছরের তুলনায় 19% বৃদ্ধি পায়। দৃঢ় ওয়েল্ডেড সিস্টেমের বিপরীতে, অ্যালুমিনিয়াম ফ্রেমওয়ার্কগুলি কারখানাগুলিকে মডিউলার যোগ করে ধাপে ধাপে ক্ষমতা বাড়াতে দেয়, পুরোপুরি সরঞ্জাম প্রতিস্থাপনের পরিবর্তে।

অ্যালুমিনিয়াম প্রোফাইল দিয়ে তৈরি রোবটিক এবং AMR কাঠামো

T-স্লট অ্যালুমিনিয়াম প্রোফাইল দিয়ে তৈরি রোবট মাউন্টিং ফ্রেমওয়ার্ক

টি স্লট অ্যালুমিনিয়াম প্রোফাইলগুলি এখন মোটামুটি রোবটিক মাউন্টিং সিস্টেমের জন্য পছন্দের বিষয় হয়ে উঠেছে কারণ এগুলি মডিউলারিটি এবং ভালো লোড বহনের ক্ষমতা উভয়ই প্রদান করে। এক্সট্রুডেড ফ্রেমওয়ার্ক প্রকৌশলীদের যেকোনো ওয়েল্ডিং ছাড়াই রোবটিক কাজের ঘরগুলি তৈরি, সমন্বয় বা বাড়াতে দেয়। এটি খুবই গুরুত্বপূর্ণ কারণ 2023 সালের স্বয়ংক্রিয়করণে ব্যবহৃত উপকরণ সম্পর্কিত প্রতিবেদন অনুযায়ী প্রায় দুই তৃতীয়াংশ স্বয়ংক্রিয়করণ প্রকল্পের মধ্যপথে পরিবর্তনের প্রয়োজন হয়। এই প্রোফাইলগুলিকে আলাদা করে ধরে রাখে তাদের খোলা চ্যানেল ডিজাইন যা সেন্সর, প্রবাহী লাইন এবং নিয়ন্ত্রণ তারগুলিকে কাঠামোর মধ্যে সংহত করার অনুমতি দেয়। পুরানো স্টিল ফ্রেমের তুলনায় এগুলি প্রায় 40 শতাংশ সময় কমায়, যা ইনস্টলেশন খরচে সময় এবং অর্থ উভয়ই বাঁচায়।

স্বায়ত্তশাসিত মোবাইল রোবট (AMR)-এ কাঠামোগত সংযোজন

অ্যালুমিনিয়ামের ওজনের তুলনায় শক্তির অনুপাত ইস্পাতের চেয়ে অনেক ভালো, যখন আমরা এদের ঘনত্বের তুলনা করি (ইস্পাতের প্রায় 0.282 lb-এর তুলনায় প্রায় 0.097 lb প্রতি ঘন ইঞ্চি)। এটি এএমআর চ্যাসিস এবং উঁচু সেন্সর মেস্তগুলি তৈরি করার জন্য অ্যালুমিনিয়ামকে খুব ভালো পছন্দ করে তোলে। বেশিরভাগ উৎপাদক কাস্টম তৈরি করা অ্যালুমিনিয়াম এক্সট্রুশন ব্যবহার করে কারণ তারা বিভিন্ন ধরনের আকৃতি তৈরি করতে পারে। এই কাঠামোগুলি ব্যাটারি থেকে শুরু করে লিডার সেন্সর এবং নেভিগেশন হার্ডওয়্যার পর্যন্ত সবকিছু ধারণ করে। এর মূল উদ্দেশ্য হল রোবটের মোট ওজন 150 পাউন্ডের নিচে রাখা। এটি এতটা গুরুত্বপূর্ণ কেন? হালকা রোবটগুলি চার্জের মধ্যবর্তী সময়ে দীর্ঘতর সময় চলতে পারে। আমরা অধিকাংশ গুদাম পরিবেশে অন্তত আট ঘন্টা পর্যন্ত চলার কথা বলছি, যা দৈনিক কার্যক্রমের জন্য একেবারেই অপরিহার্য।

পিক-অ্যান্ড-প্লেস মেশিন এবং রোবটিক বাহুতে অ্যালুমিনিয়াম প্রোফাইলের ব্যবহার

সিএনসি প্রযুক্তি ব্যবহার করে মেশিন করা অ্যালুমিনিয়াম প্রোফাইলগুলি ডেল্টা রোবট এবং SCARA বাহুগুলির জন্য প্রয়োজনীয় মাত্রার স্থিতিশীলতা প্রদান করে, সাধারণত ±0.1mm সহনশীলতার মধ্যে থাকে। প্যাকেজিং লাইনের ক্ষেত্রে, অ্যালুমিনিয়াম এক্সট্রুশন দিয়ে তৈরি এন্ড এফেক্টর প্রতি মিনিটে 200 এর বেশি চক্র সামলাতে পারে, যা বেশ চমকপ্রদ যেহেতু তাদের ইস্পাতের সমতুল্যগুলির তুলনায় প্রায় 32 শতাংশ কম জড়তা রয়েছে। যে কারণে অ্যালুমিনিয়াম আসলে উল্লেখযোগ্যভাবে আলাদা হয়ে ওঠে তা হল কম্পন নিয়ন্ত্রণের এর প্রাকৃতিক ক্ষমতা, যা মাইক্রন স্তরে স্থাপনের নির্ভুলতা উল্লেখযোগ্যভাবে বাড়িয়ে তোলে যেখানে অর্ধপরিবাহী হ্যান্ডলিং-এর মতো জিনিসগুলির জন্য পরম নির্ভুলতা প্রয়োজন।

বিতর্ক বিশ্লেষণ: উচ্চ-ভারবহন রোবটিক কাঠামোতে অ্যালুমিনিয়াম বনাম ইস্পাত

| গুণনীয়ক | আলুমিনিয়াম প্রোফাইল | স্টিল ফ্রেমিং |

|---|---|---|

| সর্বোচ্চ লোড ধারণ ক্ষমতা | 2,200 পাউন্ড (স্থিতিক লোড) | 5,500 lbs |

| দ্বারা ক্ষয় প্রতিরোধ | উত্কৃষ্ট (কোনও কোটিং নেই) | জ্যালভানাইজিং প্রয়োজন |

| পুনর্বিন্যাস সময় | ১৫-৩০ মিনিট | 2-4 ঘন্টা (ওয়েল্ডিং) |

| মোট খরচ (10 বছর) | $18,000 | $24,000 |

স্টিল 5 টন অতিক্রমকারী গ্যারেন্ট্রি সিস্টেমে প্রভাবশালী থাকা সত্ত্বেও, অ্যালুমিনিয়াম প্রোফাইলগুলি পুনরায় কনফিগারযোগ্যতা এবং ওএসএইচএ-সম্মত এরগনোমিকের কারণে 3 টনের অধীনে সহযোগী রোবট বাজারের 78% দখল করে। সাম্প্রতিক ক্লান্তি পরীক্ষা 6063-T6 অ্যালুমিনিয়াম 40 MPa এ 10 ^ 7 চাপ চক্র সহ্য করে - বেশিরভাগ সমাবেশ এবং উপাদান হ্যান্ডলিং কাজগুলির জন্য যথেষ্ট।

অ্যালুমিনিয়াম এক্সট্রুশন সহ কনভেয়র এবং উপাদান হ্যান্ডলিং সিস্টেম

কনভেয়র সিস্টেম এবং শিল্প সরঞ্জামগুলিতে অ্যালুমিনিয়াম ফ্রেমিং

২০২৩ সালের ম্যাটিরিয়াল হ্যান্ডলিং ইনস্টিটিউটের প্রতিবেদন অনুযায়ী, আজকের দিনে প্রায় ৭২ শতাংশ লজিস্টিক্স কনভেয়ার সিস্টেমে অ্যালুমিনিয়াম প্রোফাইল ব্যবহার করা হয় কারণ এগুলি অত্যন্ত ভালো মডিউলারিটি প্রদান করে। T-স্লট ডিজাইনের ফলে ফ্রেম একত্রিত করা অনেক দ্রুত হয়, এবং এই অ্যালুমিনিয়ামের ফ্রেমগুলি ইস্পাতের তুলনায় অনেক হালকা হওয়া সত্ত্বেও প্রতি মিটারে প্রায় ৯০০ কিলোগ্রাম ওজন সহ্য করতে পারে। ঐতিহ্যবাহী ইস্পাতের বিকল্পগুলির তুলনায় এর ওজন প্রায় অর্ধেক। ওষুধ উৎপাদন থেকে শুরু করে গাড়ি অ্যাসেম্বলি লাইন পর্যন্ত, বিভিন্ন খাতের কোম্পানিগুলি এই এক্সট্রুডেড অ্যালুমিনিয়াম অংশগুলির উপর নির্ভর করে কারণ এগুলি 300 থেকে 2,400 মিলিমিটার পর্যন্ত বিভিন্ন প্রস্থে পাওয়া যায়। এছাড়া, রোলার, মোটর এবং পণ্য প্রবাহ নিয়ন্ত্রণে সাহায্য করে এমন সর্টিং গেটের মতো বিদ্যমান উপাদানগুলির সাথে এগুলি সহজেই খাপ খায়। ২০২৩ সালে করা সদ্য গবেষণায় আরও একটি চমকপ্রদ তথ্য পাওয়া গেছে: যেসব কারখানা অ্যালুমিনিয়াম-ভিত্তিক কনভেয়ার সিস্টেমে রূপান্তরিত হয়েছে, উৎপাদন লাইন পরিবর্তনের সময় তাদের সেটআপের সময় প্রায় তিন-চতুর্থাংশ কমে গেছে।

লিনিয়ার মোশন সামঞ্জস্যপূর্ণ গাইড রেল মাউন্টিং কাঠামো

যথার্থভাবে সারিবদ্ধ অ্যালুমিনিয়াম গাইড রেলগুলি ±0.1 মিমি-এর কাছাকাছি অবস্থানগত নির্ভুলতা অর্জন করতে পারে, যা অক্ষত অবস্থায় অর্ধপরিবাহী ওয়েফারের মতো সংবেদনশীল অংশগুলি সরানোর জন্য আদর্শ। যখন উৎপাদকরা এই রেলগুলিকে V-স্লট প্রোফাইল এবং লিনিয়ার বিয়ারিংয়ের সাথে যুক্ত করেন, তখন তারা প্রায় কোনও রক্ষণাবেক্ষণের প্রয়োজন হয় না এমন এবং বেশ দ্রুত চলতে পারে—কিছু মডেল 5 মিটার প্রতি সেকেন্ডের কাছাকাছি গতি অর্জন করে। যা সত্যিই চোখে পড়ে তা হল T-স্লট ডিজাইন। অপারেটররা মেশিনের পুরো অংশগুলি খুলে ফেলার প্রয়োজন ছাড়াই সাইটে রেলের সমান্তরালতা সামঞ্জস্য করতে পারেন। এই বৈশিষ্ট্যটি বোতল পূরণের ক্ষেত্রে অত্যন্ত গুরুত্বপূর্ণ যেখানে লাইনগুলি প্রতি মিনিটে প্রায় 1,200 টি পাত্র প্রক্রিয়া করে। দ্রুত সামঞ্জস্য করার ক্ষমতা সময় বাঁচায় এবং উত্তেজনাপূর্ণ সময়ে উৎপাদনকে মসৃণভাবে চালিত রাখে।

কনভেয়ার ফ্রেমে সেন্সর মাউন্টিং ব্র্যাকেট এবং একীভূতকরণ পয়েন্ট

সামপ্রতিক অ্যালুমিনিয়াম কনভেয়ার ফ্রেমগুলিতে 40 মিমি ব্যবধানে M6 এবং M8 থ্রেডযুক্ত স্লট আছে, যা কোনও টুল ছাড়াই ফটোইলেকট্রিক সেন্সর এবং RFID রিডার ইনস্টল করার সুবিধা দেয়। আসলে এই সুবিধার পরিমাণ বেশ চমকপ্রদ। গত বছর Automation World অনুযায়ী, শুধুমাত্র প্যাকেজিং কারখানাগুলিতে কোম্পানিগুলির সেন্সর সেটআপের খরচ প্রায় 34% হ্রাস পেয়েছে। কর্মস্থলের নিরাপত্তা নিয়ে উদ্বিগ্নদের জন্য, এই সিস্টেমগুলিতে সাধারণত বিশেষভাবে ডিজাইন করা পার্শ্বীয় চ্যানেল থাকে যেখানে জরুরি বন্ধ বোতাম এবং লেজার স্ক্যানার স্থাপন করা যায়। এটি মেশিন নিরাপত্তার জন্য ISO 13849 প্রয়োজনীয়তা পূরণ করতে সাহায্য করে, যা ঝুঁকি মূল্যায়নের সময় কারখানার ম্যানেজাররা খুব গুরুত্বের সাথে নেন।

মেশিন গার্ডিং, কর্মস্থল এবং অ্যালুমিনিয়াম ফ্রেমিংয়ের সাথে নিরাপত্তা আনুগত্য

নিরাপদ এবং অভিযোজ্য শিল্প পরিবেশ তৈরির জন্য অ্যালুমিনিয়াম প্রোফাইলগুলি অপরিহার্য হয়ে উঠেছে। শক্তি, ক্ষয় প্রতিরোধ এবং মডিউলারিটির সমন্বয়ে উৎপাদনকারীদের কঠোর নিরাপত্তা বিধি মেনে চলার পাশাপাশি কার্যকরী নমনীয়তা বজায় রাখতে সক্ষম করে। নীচে, আমরা দুটি গুরুত্বপূর্ণ প্রয়োগের বিষয়ে আলোচনা করব যেখানে অ্যালুমিনিয়াম ফ্রেমিং কর্মক্ষেত্রের নিরাপত্তা এবং দক্ষতা বৃদ্ধি করে।

নিরাপত্তা অনুযায়ীতার জন্য মেশিন গার্ড নির্মাণে অ্যালুমিনিয়াম প্রোফাইল

টি স্লট অ্যালুমিনিয়াম এক্সট্রুশন ওএসএইচএ-এর মানদণ্ড পূরণ করে এমন মেশিন গার্ড তৈরি করতে অনেক বেশি সহজ করে তোলে এবং কর্মীদের সেই বিপজ্জনক চলমান অংশ এবং উড়ন্ত ধ্বংসাবশেষ থেকে নিরাপদ রাখে। এই উপকরণগুলির মসৃণ কিনারা হওয়া একটি বড় সুবিধা, যার মানে কাটা দ্বারা কাউকে আঘাত করার মতো কোনও ধারালো কোণ বাইরে বেরিয়ে আসে না। এছাড়াও, টি স্লট সিস্টেমের মডিউলার প্রকৃতি কারখানাগুলিকে তাদের সরঞ্জাম আধুনিকীকরণের সময় দ্রুত গার্ড কনফিগারেশন পরিবর্তন করতে দেয়। কঠোর নিরাপত্তা অনুসরণের প্রয়োজন হয় এমন উৎপাদন কারখানাগুলি ক্লিয়ার পলিকার্বোনেট প্যানেল এবং নিরাপদ লকিং দরজার সাথে এগুলি খুব ভালভাবে কাজ করার কারণে অ্যালুমিনিয়াম ফ্রেমগুলিকে বিশেষভাবে কার্যকর মনে করে। তবে যা সবচেয়ে বেশি চোখে পড়ে তা হল সিস্টেমের প্রতিটি জায়গায় প্রি-ড্রিলড ছিদ্র এবং স্ট্যান্ডার্ড কানেক্টরের মাধ্যমে রক্ষণাবেক্ষণ কতটা সহজ হয়ে যায়। পরিদর্শন বা মেরামতের জন্য প্রযুক্তিবিদরা বিশেষ যন্ত্রপাতির প্রয়োজন ছাড়াই অংশগুলি খুলে নিতে পারেন, যা পুরানো পদ্ধতির তুলনায় বন্ধ থাকার সময় উল্লেখযোগ্যভাবে কমিয়ে দেয়।

কাস্টমাইজযোগ্য অ্যালুমিনিয়াম অ্যাসেম্বলি ব্যবহার করে মানবপ্রয়োগবিদ্যার কার্যস্থল

অ্যালুমিনিয়ামের হালকা কিন্তু দৃঢ় প্রকৃতির কারণে এমন কাজের স্টেশন তৈরি করা সম্ভব হয় যা অপারেটরদের শিফটের মধ্যে বিভিন্ন সময়ে প্রয়োজনীয় উচ্চতা অনুযায়ী সামঞ্জস্য করা যায়। এই মডিউলার ফ্রেমগুলি বিভিন্ন ধরনের জিনিস ধারণ করে, যেমন টুল, বিশেষ ম্যাট যা দীর্ঘ সময় দাঁড়িয়ে থাকার পর পায়ের ব্যথা কমাতে সাহায্য করে, এবং ক্যাবলগুলিকে গুছিয়ে রাখার জন্য ব্যবহৃত হাতগুলি যাতে ক্যাবলগুলি সব জায়গায় জড়িয়ে না যায়। গত বছরের কিছু গবেষণা অনুযায়ী, এই সামঞ্জস্যযোগ্য সেটআপ ব্যবহার করলে গাড়ি কারখানার কর্মীদের উৎপাদনশীলতা প্রায় 18% বৃদ্ধি পায়। আরেকটি সুবিধা? অ্যালুমিনিয়াম বিদ্যুৎ পরিবহনে যথেষ্ট ভালো যাতে উৎপাদন প্রক্রিয়ার সময় সংবেদনশীল ইলেকট্রনিক অংশগুলি সহজেই গ্রাউন্ড করা যায়। তাছাড়া, যেহেতু বেশিরভাগ আধুনিক সিস্টেমে সংযোগের জন্য বোল্টের প্রয়োজন হয় না, উৎপাদন লাইন পরিবর্তন হলে কোম্পানিগুলি প্রয়োজন অনুযায়ী কাজের স্টেশনের কাঠামো পরিবর্তন করতে পারে, যার ফলে অপারেশন বাড়লে বা পরিবর্তিত হলে ভালো ইরগোনমিক্স বজায় থাকে।

অ্যালুমিনিয়াম প্রোফাইল ব্যবহার করে রৈখিক গতি এবং নিয়ন্ত্রণ ব্যবস্থার একীভূতকরণ

রৈখিক গতি ব্যবস্থা এবং স্বয়ংক্রিয় উপাদানগুলির জন্য সমর্থন কাঠামো

অ্যালুমিনিয়াম প্রোফাইলগুলি বল স্ক্রু এবং সার্ভো মোটরের মতো রৈখিক গতির সমস্ত ধরনের অংশের জন্য সঠিকভাবে নকশাকৃত ভিত্তি হিসাবে কাজ করে। এই প্রোফাইলগুলি সাধারণত প্লাস-মাইনাস 0.1 মিমি ঘনিষ্ঠ মাত্রার নিয়ন্ত্রণ প্রদান করে, যা রৈখিক গাইড এবং বিয়ারিংয়ের ক্ষেত্রে সবকিছু সঠিকভাবে সারিবদ্ধ হওয়া নিশ্চিত করে। প্যাকেজিং মেশিন এবং সিএনসি সরঞ্জামের মতো দ্রুতগতির অপারেশনে এই ধরনের নির্ভুলতা খুবই গুরুত্বপূর্ণ, যেখানে সময়ের সাথে সাথে ছোট অসামঞ্জস্যতাও বড় সমস্যার কারণ হতে পারে। সদ্য অনেক কারখানা তাদের ফ্রেম নির্মাণের চাহিদায় T-স্লট এক্সট্রুশনগুলির দিকে ঝুঁকছে। এই মডুলার ব্যবস্থাগুলি স্টেপার মোটর, বিভিন্ন সেন্সর এবং এমনকি লুব্রিকেশন সিস্টেমগুলিকে স্বয়ংক্রিয় উৎপাদন লাইনের কেন্দ্রে সন্নিবেশ করার অনুমতি দেয়, যা পরিবর্তনশীল উৎপাদন চাহিদার সাথে ভালভাবে খাপ খাওয়ানোর জন্য নমনীয় সেটআপ তৈরি করে।

অ্যালুমিনিয়াম-ভিত্তিক ফ্রেমে নির্ভুল সারিবদ্ধকরণ এবং কম্পন হ্রাস

হারমোনিক রেজোন্যান্স কমানোর ক্ষেত্রে, 2023 সালের MHI গবেষণা অনুযায়ী, ইস্পাত ফ্রেমগুলির তুলনায় অ্যানোডাইজড অ্যালুমিনিয়াম এক্সট্রুশনগুলি উল্লেখযোগ্য সুবিধা প্রদান করে, যা কম্পনকে প্রায় 40 থেকে 60 শতাংশ পর্যন্ত হ্রাস করে। এটি বিশেষভাবে সংবেদনশীল সেমিকন্ডাক্টর ওয়েফার হ্যান্ডলিং রোবটগুলির জন্য খুবই মূল্যবান যেখানে ছোটখাটো ব্যাঘাতও সমস্যা সৃষ্টি করতে পারে। এই এক্সট্রুডেড চ্যানেলগুলির ডিজাইন প্রকৌশলীদের কাঠামোগত অংশগুলির মধ্যেই রাবার ড্যাম্পেনার যুক্ত করার জন্য যথেষ্ট জায়গা দেয়, যা অবিরত চলার সময়ও 5 মাইক্রোমিটারের নিচে অবস্থানগত নির্ভুলতা বজায় রাখতে সাহায্য করে। আবার তাপীয় স্থিতিশীলতার কথাও ভাবতে হবে। প্রতি মিটার প্রতি ডিগ্রি সেলসিয়াসে ±0.03 মিমি রেটিংয়ের সাথে, দিনের বেলা যেখানে তাপমাত্রা 30 ডিগ্রি সেলসিয়াস পর্যন্ত পরিবর্তিত হতে পারে, সেই ধরনের অঞ্চলে বিকৃতির বিরুদ্ধে এই উপাদানটি ভালোভাবে প্রতিরোধ করে।

কেস স্টাডি: অ্যালুমিনিয়াম গাইড রেল ব্যবহার করে হাই-স্পিড প্যাকেজিং লাইন

যখন একটি চকলেট বার উৎপাদনকারী পুরানো স্টিলের গাইড রেলগুলি অ্যালুমিনিয়াম এক্সট্রুশন দিয়ে প্রতিস্থাপন করে, তখন তারা মিনিটে 450 থেকে 550 এককে উৎপাদনের গতি বৃদ্ধি লক্ষ্য করে, যা মোটের উপর 23% উন্নতি। হালকা অ্যালুমিনিয়াম উপাদানগুলি প্রতি বর্গমিটারে প্রায় 18 কেজি সিস্টেম জাড্য কমিয়ে দেয়, যার ফলে তারা ছোট সার্ভো মোটরে নেমে আসতে পারে এবং তবুও কার্যকারিতা বজায় রাখতে পারে। এই পরিবর্তনের ফলে তাদের শক্তি খরচে প্রায় 14% সাশ্রয় হয়। আরেকটি সুবিধা পাওয়া যায় কাস্টম-তৈরি অ্যালুমিনিয়াম ক্ল্যাম্প থেকে, যা কর্মীদের বিভিন্ন SKU-এর মধ্যে স্যুইচ করার সময় পণ্য লেনগুলি অনেক দ্রুত সামঞ্জস্য করতে দেয়। যারা উচ্চ পরিমাণে ক্যান্ডি উৎপাদন করেন, তাদের জন্য এই ধরনের উন্নতি রক্ষণাবেক্ষণ এবং বিদ্যুৎ বিলের খরচ না বাড়িয়ে প্রতিযোগিতামূলক থাকার জন্য সবচেয়ে বড় পার্থক্য তৈরি করে।

টি-স্লট অ্যালুমিনিয়াম প্রোফাইল ব্যবহার করে একীভূত নিয়ন্ত্রণ সিস্টেম ফ্রেমওয়ার্ক

T-স্লট প্রোফাইলগুলি রোবটিক ওয়ার্কসেলগুলিতে PLC, HMI এবং পাওয়ার সাপ্লাইগুলির কেন্দ্রীভূত মাউন্টিং সহজতর করে। শিল্প বিশ্লেষণে দেখা গেছে যে অটোমোটিভ টিয়ার -1 সরবরাহকারীদের 87% এখন নিয়ন্ত্রণ ক্যাবিনেটগুলিকে সরাসরি অ্যালুমিনিয়াম ফ্রেমিং সিস্টেমগুলিতে একীভূত করে, প্রতি স্টেশনে ইনস্টলেশনের সময় 8 ঘন্টা থেকে কমিয়ে মাত্র 90 মিনিটে নামিয়ে আনে।

স্বয়ংক্রিয় উৎপাদন সিস্টেমগুলিতে ক্যাবল ম্যানেজমেন্ট এবং প্যানেল মাউন্টিং

অ্যালুমিনিয়াম দিয়ে তৈরি এক্সট্রুডেড কেবল চ্যানেল ব্যবহার করলে পুরনো ধরনের ট্রে সিস্টেমের তুলনায় তারের কাজ প্রায় 35% কমে যায়। এই চ্যানেলগুলি আসলে কতটা কার্যকর তা হলো এতে অন্তর্ভুক্ত DIN রেল স্লট, যা ইলেকট্রিশিয়ানদের সার্কিট ব্রেকার এবং টার্মিনাল ব্লকগুলি ঠিক যেখানে দরকার সেখানে লাগাতে দেয়। এছাড়াও T-ট্র্যাক সিস্টেম রয়েছে যা কোনো যন্ত্রপাতি ছাড়াই টাচস্ক্রিন প্যানেলগুলি সামঞ্জস্য করা সম্ভব করে তোলে। এই সমাধানগুলি প্রয়োগ করার পর একটি উৎপাদনকারী তাদের পণ্য পরিবর্তনের সময় আশ্চর্যজনকভাবে কমিয়ে ফেলেছে। বিভিন্ন পণ্য উৎপাদনের মধ্যে প্রায় এক ঘন্টা সময় ব্যয় করার পরিবর্তে এখন তারা সম্পূর্ণ প্রক্রিয়াটি সাত মিনিটের কম সময়ে সম্পন্ন করে।

FAQ

অটোমেশন সিস্টেমে T-স্লট অ্যালুমিনিয়াম প্রোফাইল ব্যবহারের সুবিধাগুলি কী কী?

T-স্লট অ্যালুমিনিয়াম প্রোফাইলগুলি ইস্পাতের তুলনায় মডিউলার এবং হালকা ওজনের হওয়ায় দ্রুত সংযোজন, পুনঃকনফিগারেশন এবং সেটআপের সময় কমাতে সাহায্য করে। এগুলি ওয়েল্ডিংয়ের প্রয়োজন দূর করে, যা শ্রম খরচ এবং সময় কমায়।

রোবটিক্স এবং অটোমেশন কাঠামো নির্মাণের জন্য ইস্পাতের চেয়ে অ্যালুমিনিয়াম কেন বেছে নেওয়া উচিত?

অ্যালুমিনিয়াম ওজনের তুলনায় শক্তির হার, উত্কৃষ্ট ক্ষয়রোধী ধর্ম এবং দ্রুত পুনঃকনফিগারেশনের সুবিধা প্রদান করে। যেখানে মডিউলারিটি, নির্ভুলতা এবং কম্পন নিয়ন্ত্রণ গুরুত্বপূর্ণ, সেই অ্যাপ্লিকেশনগুলিতে এটি বিশেষভাবে উপকারী।

অ্যালুমিনিয়াম প্রোফাইল ব্যবহার উৎপাদন খরচ এবং দক্ষতাকে কীভাবে প্রভাবিত করে?

পুনঃকনফিগারেশনের সময়, শক্তি খরচ এবং রক্ষণাবেক্ষণ খরচ কমিয়ে অ্যালুমিনিয়াম প্রোফাইল ব্যবহার উৎপাদন খরচ উল্লেখযোগ্যভাবে কমাতে পারে। দ্রুত সেটআপ এবং অভিযোজ্যতার কারণে উৎপাদন দক্ষতাও এটি বৃদ্ধি করে।

সূচিপত্র

-

অ্যালুমিনিয়াম প্রোফাইল ব্যবহার করে অটোমেশন সিস্টেমের জন্য মডুলার কাঠামো

- অটোমেশন ফ্রেমগুলিতে T-স্লট অ্যালুমিনিয়াম এক্সট্রুশনের ভূমিকা

- অ্যালুমিনিয়াম প্রোফাইল ব্যবহার করে রোবোটিক সেলগুলির জন্য মডুলার ডিজাইন

- হালকা ওজনের ফ্রেমিং সহ পুনরায় কনফিগারযোগ্য অটোমেশন সেটআপ

- কেস স্টাডি: অটোমোটিভ অ্যাসেম্বলি লাইনে অ্যালুমিনিয়াম-ভিত্তিক সেল বসানো

- প্রবণতা: অ্যালুমিনিয়াম এক্সট্রুশন ব্যবহার করে নমনীয় উৎপাদন ব্যবস্থার দিকে ঝোঁক

- অ্যালুমিনিয়াম প্রোফাইল দিয়ে তৈরি রোবটিক এবং AMR কাঠামো

- অ্যালুমিনিয়াম এক্সট্রুশন সহ কনভেয়র এবং উপাদান হ্যান্ডলিং সিস্টেম

- মেশিন গার্ডিং, কর্মস্থল এবং অ্যালুমিনিয়াম ফ্রেমিংয়ের সাথে নিরাপত্তা আনুগত্য

-

অ্যালুমিনিয়াম প্রোফাইল ব্যবহার করে রৈখিক গতি এবং নিয়ন্ত্রণ ব্যবস্থার একীভূতকরণ

- রৈখিক গতি ব্যবস্থা এবং স্বয়ংক্রিয় উপাদানগুলির জন্য সমর্থন কাঠামো

- অ্যালুমিনিয়াম-ভিত্তিক ফ্রেমে নির্ভুল সারিবদ্ধকরণ এবং কম্পন হ্রাস

- কেস স্টাডি: অ্যালুমিনিয়াম গাইড রেল ব্যবহার করে হাই-স্পিড প্যাকেজিং লাইন

- টি-স্লট অ্যালুমিনিয়াম প্রোফাইল ব্যবহার করে একীভূত নিয়ন্ত্রণ সিস্টেম ফ্রেমওয়ার্ক

- স্বয়ংক্রিয় উৎপাদন সিস্টেমগুলিতে ক্যাবল ম্যানেজমেন্ট এবং প্যানেল মাউন্টিং

- FAQ